Memahami Suku Cadang Stamping Presisi dalam Manufaktur Modern

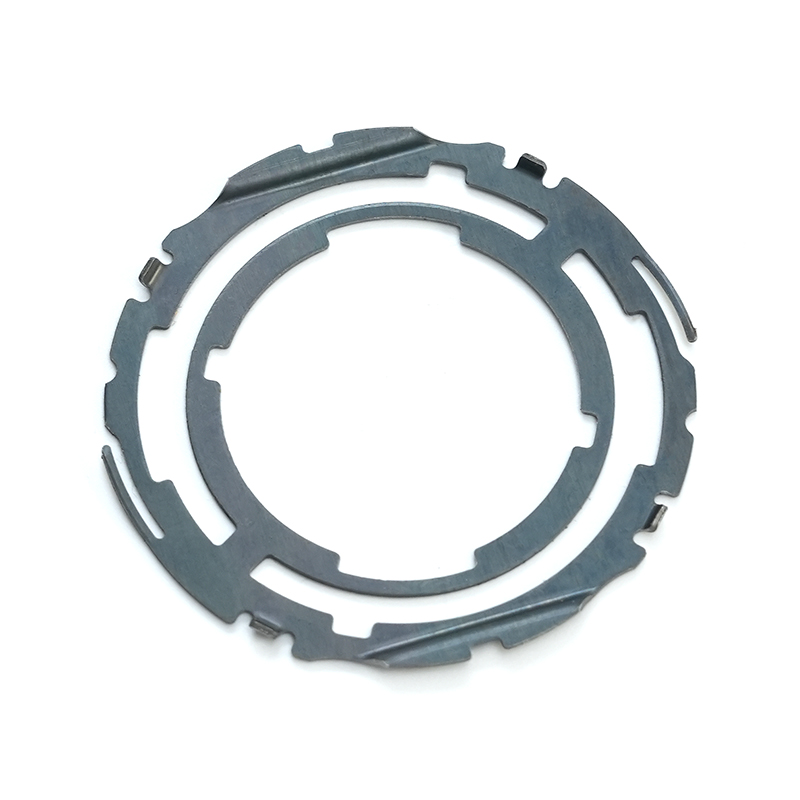

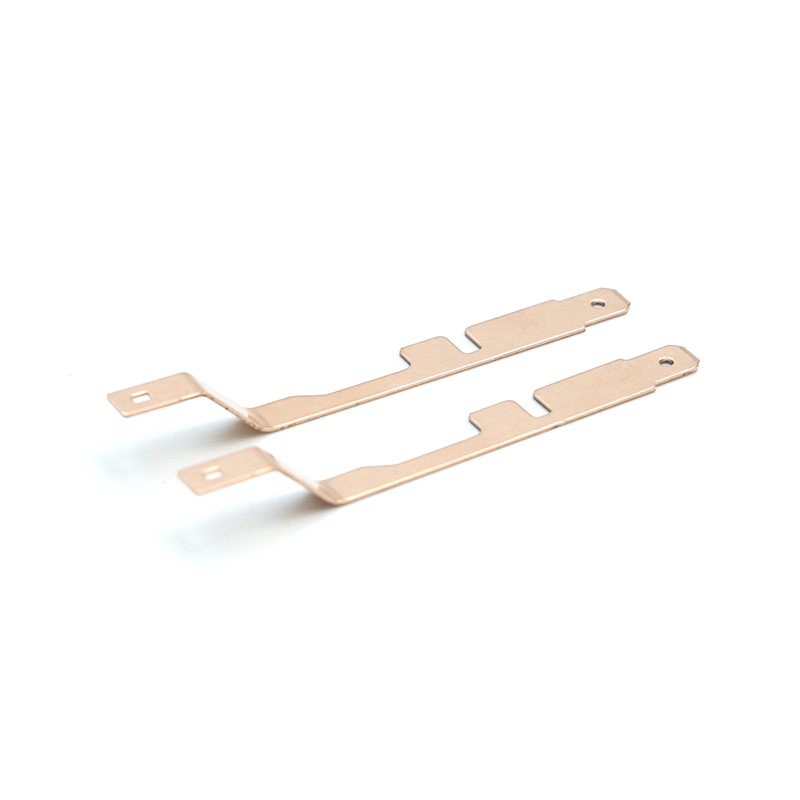

Bagian stempel yang presisi adalah komponen logam yang dihasilkan dengan memotong dan membentuk bahan lembaran dengan menggunakan cetakan dan pengepres. Berbeda dengan stempel dasar, stempel presisi berfokus pada toleransi tinggi, kemampuan pengulangan, dan pencapaian geometri kompleks dengan spesifikasi yang ketat. Komponen yang diberi stempel presisi muncul di rakitan ruang angkasa, perangkat medis, rumah sensor otomotif, dan sasis elektronik di mana keakuratan dimensi dan kinerja yang konsisten tidak dapat dinegosiasikan.

Tujuan inti dari stempel presisi adalah untuk mengubah lembaran logam datar menjadi bagian yang berguna dengan operasi sekunder minimal. Hal ini menghemat waktu produksi, menurunkan biaya, dan memastikan kualitas suku cadang yang konsisten di seluruh proses produksi. Stamping presisi bukanlah istilah yang luas; ini secara khusus mengacu pada proses dengan akurasi tinggi, bukan proses punching atau blanking yang umum.

Bahan Utama yang Digunakan untuk Bagian Stamping Presisi

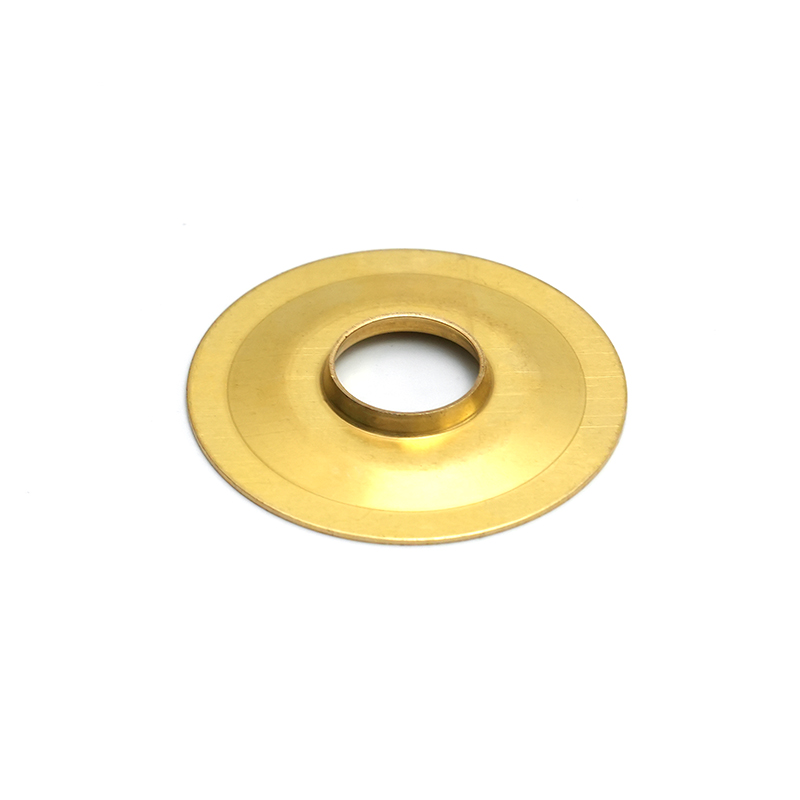

Memilih bahan yang tepat secara langsung mempengaruhi kinerja bagian, toleransi stamping, dan biaya produksi secara keseluruhan. Stamping presisi dapat diterapkan pada logam besi dan non-besi, masing-masing dipilih berdasarkan sifat mekanik dan persyaratan penggunaan akhir.

Logam Umum dalam Stamping Presisi

- Baja Tahan Karat – Ketahanan dan kekuatan korosi yang sangat baik untuk komponen medis dan food grade.

- Baja Canai Dingin – Kerataan dan penyelesaian permukaan yang baik, ideal untuk komponen stempel struktural.

- Paduan Aluminium – Ringan dan konduktif termal, digunakan pada rumah otomotif dan elektronik.

- Paduan Tembaga – Konduktivitas listrik yang tinggi untuk konektor dan terminal.

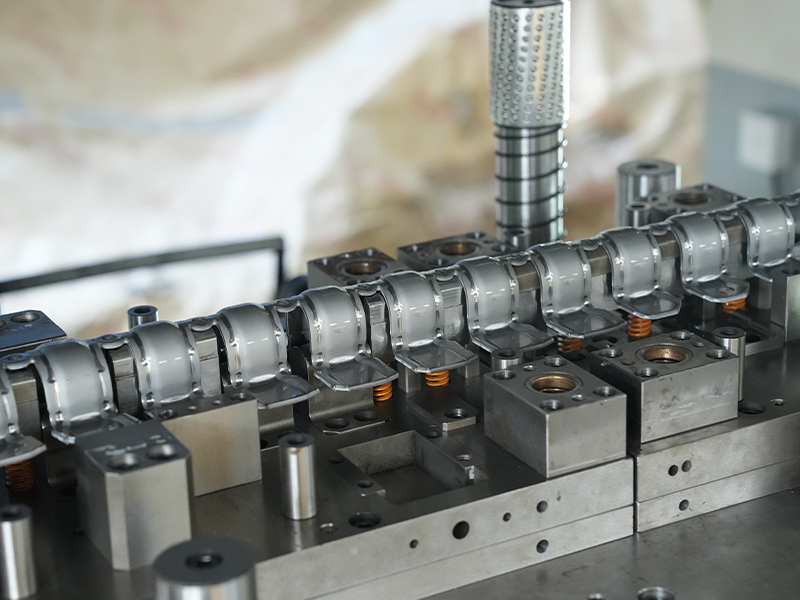

Perkakas Stamping Presisi: Desain dan Pemeliharaan

Perkakas adalah tulang punggung stamping presisi. Desain, pemilihan material, dan pemeliharaan cetakan menentukan toleransi yang dapat dicapai dan kualitas komponen. Perkakas yang tepat mengurangi variabilitas dan mendukung produksi bervolume tinggi tanpa seringnya waktu henti.

Pertimbangan Desain untuk Stamping Dies

- Persyaratan Toleransi: Dies harus dikerjakan dengan toleransi yang lebih ketat daripada bagian akhir untuk memperhitungkan springback dan aliran material.

- Kekerasan Bahan: Baja mati dengan tingkat kekerasan yang sesuai tahan terhadap keausan dan memperpanjang umur.

- Strategi Pelumasan: Saluran dan kantong yang dirancang membantu mengontrol gesekan, mengurangi keausan, dan meningkatkan kualitas permukaan komponen.

- Modularitas: Komponen die modular menurunkan waktu pergantian perlengkapan dan variasi komponen pendukung.

Praktek Pemeliharaan Perkakas Rutin

Menerapkan jadwal pemeliharaan rutin mencegah waktu henti yang tidak terduga dan memastikan kualitas komponen yang konsisten. Tugas pemeliharaan yang umum meliputi pembersihan cetakan, pemeriksaan kesejajaran, penajaman tepi, dan pengukuran titik keausan. Menyimpan catatan perkakas yang terperinci memungkinkan produsen memperkirakan kapan cetakan memerlukan perbaikan sebelum terjadi kerusakan.

Proses Stamping Presisi: Dari Desain hingga Produksi

Aliran proses yang terkendali memastikan bahwa setiap bagian stamping presisi memenuhi spesifikasi desain dan mematuhi standar industri. Di bawah ini adalah fase-fase kunci dalam istilah praktis:

1. Desain dan Simulasi Rekayasa

Selama desain, para insinyur menggunakan CAD dan analisis elemen hingga (FEA) untuk mengoptimalkan geometri bagian, memilih material, dan mensimulasikan perilaku pembentukan. Simulasi mengidentifikasi potensi masalah seperti retakan atau penipisan berlebihan sebelum perkakas fisik.

2. Fabrikasi Die dan Uji Coba

Setelah desain selesai, cetakan presisi dibuat menggunakan permesinan CNC dan proses EDM. Uji coba dengan material aktual memverifikasi kesesuaian, toleransi dimensi, dan kemampuan pengulangan proses. Penyesuaian dicatat dan diuji ulang hingga proses stabil.

3. Inspeksi Produksi dan Dalam Proses

Volume tinggi merupakan ciri khas pada stempel presisi. Metode inspeksi inline—seperti pengukuran laser dan sistem penglihatan—memantau komponen secara real-time. Pemeriksaan kualitas diintegrasikan secara berkala untuk mengetahui penyimpangan sejak dini dan mengurangi tingkat kerusakan.

Aplikasi Umum dan Persyaratan Kinerja

Suku cadang stamping yang presisi sangat penting di pasar yang mengutamakan keakuratan dimensi dan kinerja yang dapat diandalkan. Di bawah ini kami menunjukkan industri tertentu dan bagaimana persyaratannya memandu praktik pencetakan presisi.

| Industri | Komponen Khas | Kebutuhan Kinerja |

| Otomotif | Braket sensor, pelindung EMI | Daya tahan tinggi, kontrol dimensi yang ketat |

| Alat Kesehatan | Penahan implan, bagian instrumen bedah | Biokompatibilitas, permukaan akhir yang presisi |

| Elektronik | Terminal konektor, komponen pelindung | Konduktivitas listrik, toleransi tingkat mikron |

Jaminan Mutu dan Pengendalian Toleransi

Stamping presisi memerlukan metode jaminan kualitas (QA) yang ketat untuk memastikan setiap bagian memenuhi spesifikasi. Praktik QA bukanlah inspeksi yang tidak jelas; mereka menargetkan atribut-atribut utama yang dapat diukur dari bagian-bagian dan proses.

Teknik Inspeksi Kritis

- Mesin Pengukur Koordinat (CMM): Verifikasi dimensi 3D dengan akurasi tingkat mikron.

- Pembanding Optik: Periksa profil dan penyelarasan fitur tanpa kontak.

- Mikrometer Laser: Ukur diameter dan ketebalan bagian secara sejajar.

- Kontrol Proses Statistik (SPC): Lacak tren dari waktu ke waktu untuk mengurangi variasi dan mengidentifikasi penyimpangan proses.

Strategi Optimasi Biaya untuk Stamping Presisi

Optimalisasi biaya dalam pencetakan presisi dapat dicapai tanpa mengurangi kualitas. Peningkatan yang terfokus pada pemanfaatan material, masa pakai cetakan, dan hasil produksi menurunkan biaya per unit dan meningkatkan daya saing.

Metode Praktis untuk Mengurangi Biaya

- Optimalkan sarang kosong untuk meminimalkan limbah material.

- Investasikan pada material cetakan yang tahan lama untuk memperpanjang masa pakai alat dan mengurangi pergantian.

- Gunakan dadu progresif untuk menggabungkan beberapa operasi menjadi satu lintasan.

- Terapkan pemeliharaan prediktif untuk menghindari waktu henti pencetakan yang tidak terduga.

Dengan menyimpan data proses, catatan kinerja perkakas, dan hasil pemeriksaan komponen tetap terorganisir, produsen dapat mengidentifikasi hambatan dan memprioritaskan perbaikan berkelanjutan yang menghasilkan nilai terukur.