I. Bagian Stamping Logam: Rahasia Landasan Industri

Di peta besar industri modern, Bagian Stamping seperti paku keling padat yang sangat diperlukan, menghubungkan berbagai tautan industri dan mendukung struktur stabil bangunan industri. Dari mobil yang kami andalkan untuk perjalanan sehari-hari ke perangkat elektronik yang selalu kami bawa bersama kami, dari berbagai peralatan rumah tangga di rumah hingga komponen-komponen utama di bidang konstruksi, bagian-bagian stamping logam ada di mana-mana, dan kepentingannya terbukti dengan sendirinya. Mereka dapat disebut landasan bidang industri.

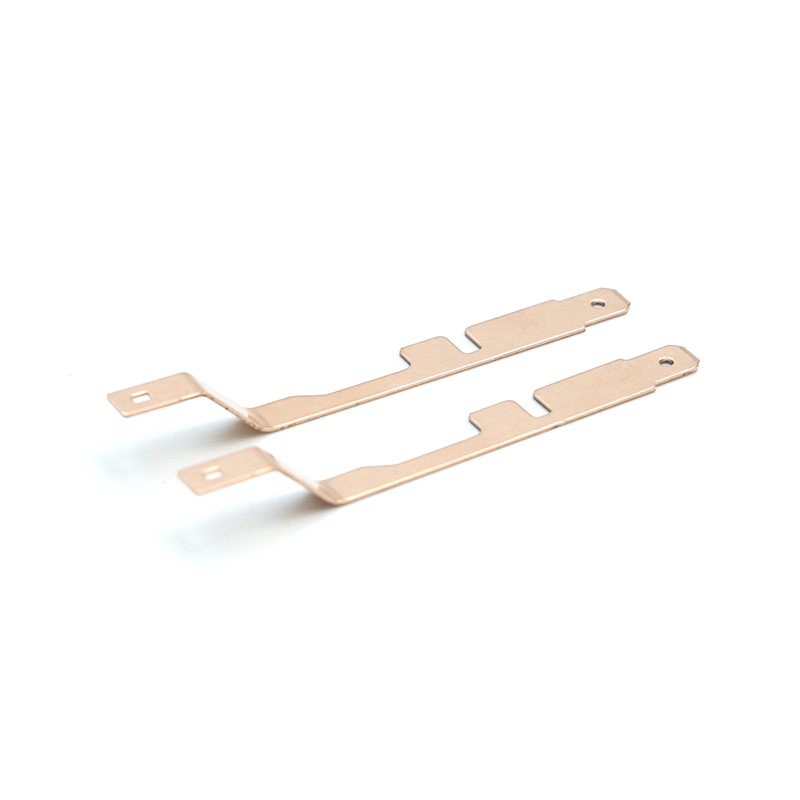

Ambil industri manufaktur mobil sebagai contoh. Ini adalah salah satu bidang yang paling banyak digunakan dan kritis untuk bagian -bagian stamping logam. Kelahiran mobil tidak dapat dipisahkan dari ribuan bagian stamping logam. Dari cangkang luar badan mobil ke bagian -bagian mesin internal, bagian struktural sasis, dll., Mereka memberi mobil struktur yang stabil dan penampilan yang halus, dan menanggung berbagai tekanan dan beban ketika mobil berkendara dengan kecepatan tinggi. Kualitasnya secara langsung terkait dengan keamanan, kenyamanan, dan kinerja mobil. Dalam industri elektronik, bagian stamping metal juga memainkan peran kunci. Kerang logam, konektor internal, terminal, dan bagian presisi lainnya dari perangkat elektronik seperti ponsel, komputer, dan kamera semuanya adalah karya agung teknologi stamping logam. Bagian -bagian stamping ini tidak hanya menjamin kinerja listrik peralatan elektronik, tetapi juga memberikan perlindungan fisik yang solid untuk mereka, sehingga peralatan dapat menahan berbagai dampak eksternal dalam penggunaan sehari -hari.

Di industri alat rumah, penerapan bagian -bagian stamping logam juga dapat dilihat di mana -mana. Kerang, kurung, pangkalan, dan bagian lain dari peralatan rumah tangga seperti lemari es, mesin cuci, dan pendingin udara sebagian besar dibuat dengan stamping. Sambil memastikan kekuatan struktural peralatan rumah tangga, mereka juga dapat memenuhi pengejaran keindahan dan kepraktisan konsumen melalui desain yang beragam. Di bidang konstruksi, bagian -bagian stamping logam digunakan untuk memproduksi komponen -komponen utama seperti pintu dan jendela, dinding tirai, dan struktur baja. Mereka menanggung beban bangunan yang sangat besar dan ujian berbagai kekuatan alami, dan telah memberikan kontribusi besar pada keamanan dan stabilitas bangunan.

Justru karena aplikasi yang luas dan peran kunci dari bagian -bagian stamping logam di banyak industri sehingga sangat penting untuk mengeksplorasi proses produksinya di pabrik secara mendalam. Ini tidak hanya membantu kami memahami rahasia produksi industri dan master teknologi manufaktur canggih, tetapi juga memberikan dukungan teknis yang kuat dan ide -ide inovatif untuk pengembangan industri terkait, dan mempromosikan seluruh bidang industri untuk bergerak menuju arah yang lebih efisien, tepat dan cerdas. Selanjutnya, mari kita pergi ke pabrik bersama dan mengungkap misteri proses produksi stamping logam.

Ii. Perencanaan Cetak Biru: Desain Pertama

(I) Analisis dan komunikasi permintaan

Dalam proses produksi bagian stamping logam, tautan desain seperti landasan bangunan, memainkan peran penting, dan analisis permintaan dan komunikasi adalah kunci untuk membuka pintu untuk desain. Saat menerima tugas memproduksi bagian-bagian stamping logam, tugas pertama perancang adalah melakukan komunikasi yang mendalam dan komprehensif dengan pelanggan atau departemen yang relevan.

Kebutuhan pelanggan seringkali beragam dan kompleks, yang mengharuskan desainer memiliki wawasan yang tajam dan keterampilan komunikasi yang sangat baik untuk secara akurat menangkap setiap informasi utama. Dalam hal fungsi, bagian stamping logam di industri yang berbeda dan untuk tujuan yang berbeda memiliki persyaratan fungsional yang sama sekali berbeda. Misalnya, bagian-bagian cap di bidang kedirgantaraan perlu memiliki kekuatan yang sangat tinggi dan karakteristik ringan untuk menahan tekanan besar pesawat di lingkungan ketinggian tinggi yang kompleks, sambil mengurangi berat badan pesawat dan meningkatkan kinerja penerbangan; Sementara bagian presisi cap dalam peralatan elektronik fokus pada konduktivitas yang baik dan akurasi dimensi untuk memastikan transmisi sinyal elektronik yang stabil dan operasi peralatan yang normal. Dalam hal kinerja, indikator kinerja seperti resistansi suhu tinggi, resistensi korosi, dan resistansi keausan bervariasi tergantung pada skenario aplikasi. Bagian -bagian stamping di dalam mesin mobil harus dapat bekerja secara stabil untuk waktu yang lama di bawah suhu tinggi, tekanan tinggi dan lingkungan korosi yang kuat; Bagian struktural logam yang digunakan di luar rumah harus memiliki ketahanan cuaca yang sangat baik dan ketahanan korosi untuk menahan erosi oleh faktor -faktor alami seperti angin, hujan, dan sinar ultraviolet.

Desain penampilan juga tidak boleh diabaikan. Ini tidak hanya terkait dengan estetika produk, tetapi juga terkait erat dengan daya saing pasar produk. Dengan peningkatan berkelanjutan tingkat estetika konsumen, persyaratan untuk penampilan produk menjadi semakin ketat. Kerang logam dari beberapa produk elektronik kelas atas mengejar kehalusan garis dan tekstur permukaan yang indah untuk menunjukkan kualitas dan selera fesyen produk high-end; Sementara bagian -bagian cap dari barang -barang rumah tangga lebih memperhatikan koordinasi dengan gaya rumah secara keseluruhan, dan menambah keindahan ke lingkungan rumah melalui bentuk unik dan pencocokan warna.

Untuk memahami kebutuhan pelanggan sepenuhnya dan akurat, desainer biasanya menggunakan berbagai metode komunikasi. Selain komunikasi tatap muka, mereka juga akan mempertahankan kontak dekat dengan pelanggan melalui metode jarak jauh seperti konferensi telepon dan konferensi video untuk memastikan komunikasi yang tepat waktu dalam situasi apa pun. Pada saat yang sama, desainer juga akan mengumpulkan informasi relevan yang disediakan oleh pelanggan, seperti manual produk, spesifikasi teknis, sampel referensi, dll. Bahan -bahan ini seperti petunjuk berharga untuk membantu desainer secara mendalam memahami latar belakang dan rincian permintaan produk. Selama proses komunikasi, desainer akan menggunakan pengetahuan profesional mereka untuk menjelaskan dan memandu beberapa persyaratan yang tidak jelas atau tidak masuk akal yang diajukan oleh pelanggan, dan memberikan saran dan solusi profesional, sehingga desain akhir tidak hanya dapat memenuhi kebutuhan pelanggan yang sebenarnya, tetapi juga memenuhi prinsip dan spesifikasi desain teknik.

(Ii) Gambar yang akurat dengan perangkat lunak CAD

Setelah sepenuhnya memahami kebutuhan pelanggan, desainer akan menggunakan perangkat lunak profesional seperti CAD (desain berbantuan komputer) untuk mengubah ide-ide dalam pikiran mereka menjadi gambar produk yang akurat, yang merupakan tautan inti dalam proses desain bagian stamping logam. CAD Software telah menjadi alat yang sangat diperlukan untuk desain industri modern dengan fungsi-fungsi yang kuat dan kemampuan menggambar presisi tinggi, memberi para desainer ruang kreatif yang luas dan sarana desain yang efisien.

Saat menggunakan perangkat lunak CAD untuk menggambar gambar produk, perancang harus terlebih dahulu menentukan tata letak keseluruhan dan bentuk dasar produk. Ini membutuhkan pembangunan garis besar produk dalam perangkat lunak berdasarkan informasi yang diperoleh dari komunikasi sebelumnya, dikombinasikan dengan pengalaman desain dan kreativitas mereka sendiri. Misalnya, untuk stamping kepala silinder dari mesin mobil, perancang pertama -tama akan menentukan bentuk utamanya, seperti persegi panjang atau poligon yang tidak teratur, serta lokasi dan perkiraan ukuran bagian -bagian utama seperti berbagai lubang pemasangan dan lubang injektor. Dalam proses menentukan bentuk dasar, perancang akan sepenuhnya mempertimbangkan persyaratan fungsional dan proses pembuatan produk untuk memastikan rasionalitas dan manufakturasi desain.

Selanjutnya, parameter kunci seperti ukuran produk, bentuk, toleransi, dll. Secara akurat ditarik dan dijelaskan. Akurasi dimensi adalah salah satu indikator utama dari kualitas bagian stamping logam, yang secara langsung mempengaruhi perakitan dan kinerja produk. CAD Software menyediakan banyak alat menggambar dan fungsi dimensi yang tepat. Desainer dapat secara akurat menentukan ukuran setiap bagian dengan memasukkan nilai -nilai tertentu atau menggunakan alat pengukur. Misalnya, untuk bagian stamping dari konektor elektronik presisi, toleransi dimensi dari pinnya mungkin diperlukan untuk dikontrol dalam ± 0,01mm, yang mengharuskan desainer untuk menggambar dan anotasi dengan sangat akurat dalam perangkat lunak CAD untuk memastikan bahwa proses pemrosesan selanjutnya dapat memenuhi persyaratan presisi tinggi ini.

Gambar bentuk juga membutuhkan tingkat akurasi yang tinggi. Bagian stamping logam datang dalam berbagai bentuk, mulai dari bagian datar sederhana hingga bagian melengkung tiga dimensi yang kompleks. Untuk bagian-bagian cap dengan bentuk yang kompleks, desainer menggunakan fungsi pemodelan permukaan perangkat lunak CAD untuk secara akurat membangun bentuk tiga dimensi produk dengan menciptakan titik kontrol, kurva, dan permukaan. Misalnya, permukaan penutup tubuh mobil biasanya memiliki bentuk permukaan melengkung yang kompleks. Desainer perlu menggunakan alat pemodelan permukaan canggih dari perangkat lunak CAD, seperti NURBS (Non-Uniform rational B-spline) permukaan, untuk secara akurat menggambarkan setiap kurva dan setiap permukaan pada permukaan tubuh, sehingga tidak hanya memenuhi persyaratan aerodinamika, tetapi juga menunjukkan garis penampilan yang indah.

Penandaan toleransi juga merupakan bagian penting dari proses menggambar CAD. Toleransi mengacu pada kisaran variasi ukuran yang diijinkan, yang mencerminkan persyaratan akurasi produk selama proses pembuatan. Desain toleransi yang masuk akal tidak hanya dapat memastikan kualitas dan kinerja produk, tetapi juga mengurangi biaya produksi. Desainer akan secara akurat menandai kisaran toleransi dari setiap ukuran pada gambar CAD sesuai dengan persyaratan penggunaan produk dan tingkat proses pembuatan. Misalnya, untuk beberapa bagian stamping dengan persyaratan tinggi untuk akurasi pencocokan, seperti bagian yang cocok dari piston mesin dan liner silinder, rentang toleransi dapat dikontrol dengan sangat ketat; Sementara untuk dimensi beberapa bagian non-kritis, rentang toleransi dapat santai dengan tepat.

Selama proses menggambar, desainer juga akan menggunakan berbagai fungsi tambahan perangkat lunak CAD, seperti manajemen lapisan, definisi blok, desain parametrik, dll., Untuk meningkatkan efisiensi dan akurasi gambar. Fungsi manajemen layer dapat menempatkan berbagai jenis elemen grafis, seperti garis kontur, garis dimensi, anotasi toleransi, dll., Pada lapisan yang berbeda untuk manajemen dan pengeditan yang mudah; Fungsi definisi blok dapat mendefinisikan beberapa elemen grafik yang umum digunakan, seperti bagian standar, simbol, dll., Sebagai blok untuk mudah digunakan kembali; Fungsi desain parametrik memungkinkan desainer untuk secara otomatis memperbarui grafik dengan memodifikasi parameter, sangat meningkatkan fleksibilitas dan efisiensi desain.

(Iii) Ulasan dan optimasi desain

Ketika gambar CAD selesai, itu tidak berarti akhir dari pekerjaan desain. Selanjutnya, perlu untuk mengatur banyak pihak untuk melakukan ulasan desain, yang merupakan tautan penting untuk memastikan kualitas desain, menemukan masalah potensial dan mengoptimalkan. Ulasan desain adalah proses brainstorming. Dengan mengundang orang -orang dari latar belakang profesional yang berbeda untuk berpartisipasi, rencana desain secara komprehensif dan sangat ditinjau dan dievaluasi dari berbagai sudut.

Orang -orang yang terlibat dalam tinjauan desain biasanya mencakup desainer, insinyur proses, insinyur cetakan, personel kontrol kualitas, manajer produksi, dan perwakilan pelanggan. Sebagai pencipta utama dari rencana desain, perancang bertanggung jawab untuk memperkenalkan ide -ide desain, fungsi produk, karakteristik struktural dan dasar untuk menentukan berbagai parameter secara rinci; Insinyur proses mengevaluasi kelayakan rencana desain dalam proses produksi aktual dari perspektif proses pembuatan, termasuk pemilihan proses stamping, kesulitan desain dan manufaktur cetakan, penerapan peralatan produksi, dll.; Insinyur cetakan akan fokus pada desain struktural, perhitungan kekuatan, prediksi kehidupan dan pemeliharaan cetakan; Personel kontrol kualitas akan secara ketat meninjau akurasi dimensi produk, kualitas permukaan, indikator kinerja dan aspek lain sesuai dengan standar kualitas dan spesifikasi inspeksi untuk memastikan bahwa rencana desain dapat memenuhi persyaratan kualitas; Personel manajemen produksi akan mempertimbangkan faktor -faktor seperti efisiensi produksi, pengendalian biaya, dan perencanaan produksi, dan mengedepankan saran optimasi untuk membuat rencana desain lebih sesuai dengan realitas produksi; Perwakilan pelanggan akan menyatakan pendapat tentang fungsi, penampilan, dan pengalaman pengguna produk dari perspektif pengguna untuk memastikan bahwa rencana desain dapat memenuhi kebutuhan dan harapan pelanggan.

Selama proses peninjauan, personel dari semua pihak akan melakukan tinjauan terperinci tentang gambar desain dan mengajukan pertanyaan dan saran dari berbagai sudut. Misalnya, seorang insinyur proses dapat menemukan bahwa pengaturan proses stamping tidak masuk akal, menghasilkan efisiensi produksi yang rendah atau peningkatan laju memo. Pada saat ini, perlu didiskusikan dengan perancang untuk menyesuaikan urutan proses stamping atau meningkatkan struktur cetakan; Insinyur cetakan dapat menunjukkan bahwa bagian tertentu dari cetakan tidak cukup kuat dan rentan terhadap kerusakan selama penggunaan, dan pemilihan material atau desain struktural cetakan perlu dioptimalkan; Personel kontrol kualitas mungkin menemukan bahwa persyaratan toleransi dimensi tertentu dari produk terlalu ketat dan sulit dijamin dalam kondisi produksi yang ada. Penting untuk bernegosiasi dengan perancang untuk melonggarkan rentang toleransi dengan tepat sambil memastikan bahwa kualitas produk tidak terpengaruh; Perwakilan pelanggan dapat mengusulkan beberapa saran modifikasi pada desain penampilan produk, seperti warna, bentuk, metode perawatan permukaan, dll. Perancang akan membuat penyesuaian dan optimasi yang sesuai dengan rencana desain berdasarkan umpan balik pelanggan.

Untuk pertanyaan dan saran yang diajukan selama proses peninjauan, tim desain akan melakukan analisis dan penelitian mendalam dan merumuskan langkah-langkah optimisasi yang sesuai. Ini mungkin melibatkan modifikasi parsial pada gambar desain, seperti penyesuaian parameter seperti ukuran, bentuk, toleransi, dll.; Ini mungkin juga memerlukan konseptualisasi ulang dan optimalisasi seluruh rencana desain, seperti mengubah bentuk struktural produk, pemilihan material atau proses stamping. Selama proses optimasi, tim desain akan memanfaatkan sepenuhnya fungsi perangkat lunak CAD untuk mensimulasikan dan menganalisis rencana desain yang dimodifikasi dan memverifikasi untuk memastikan bahwa rencana desain yang dioptimalkan dapat memenuhi berbagai persyaratan dan menghindari masalah dalam proses produksi yang sebenarnya.

Ulasan dan optimasi desain adalah proses berulang. Rencana desain tidak akan diselesaikan sampai semua pihak mencapai konsensus tentang rencana desain dan percaya bahwa rencana desain telah sepenuhnya mempertimbangkan fungsi produk, kinerja, penampilan, proses manufaktur, kontrol kualitas, efisiensi dan biaya produksi dan faktor -faktor lainnya, dan bersifat ilmiah dan layak, meletakkan dasar yang solid untuk pembuatan cetakan dan produksi cap berikutnya.

AKU AKU AKU. Pilihan material: Sumber kualitas

(I) Sifat material dan kemampuan beradaptasi

Seleksi material memainkan peran penting dalam produksi bagian-bagian stamping logam, seperti halnya landasan bangunan bertingkat tinggi, dan merupakan faktor kunci dalam memastikan kualitas dan kinerja produk. Bahan logam umum seperti pelat baja yang digulung dingin, pelat baja tahan karat, pelat aluminium, dll., Masing-masing memiliki karakteristik unik, yang menentukan kemampuan beradaptasi dalam produk yang berbeda.

Pelat baja yang digulung dingin, yang dikenal dengan kualitas permukaan yang baik dan akurasi dimensi, seperti pengrajin halus yang dapat membuat produk presisi tinggi. Sifat mekanis dan kinerja prosesnya juga relatif baik, dan mudah untuk melakukan stamping, pembengkokan dan operasi pemrosesan lainnya, seperti penari yang terampil, menunjukkan postur yang anggun selama proses pemrosesan. Namun, ketahanan korosi pelat baja yang digulung dingin relatif lemah, seperti bunga halus yang membutuhkan perawatan ekstra. Dalam beberapa produk yang tidak memerlukan resistensi korosi yang tinggi tetapi memiliki persyaratan tinggi untuk akurasi dimensi dan kualitas permukaan, seperti rumah peralatan elektronik dan bagian mekanik kecil, pelat baja yang digulung dingin adalah pilihan yang ideal. Misalnya, pelat baja yang digulung dingin sering digunakan dalam pembuatan kerang ponsel. Proses stamping digunakan untuk membentuk penampilan yang indah, dan kemudian perlakuan permukaan dilakukan untuk membuatnya memiliki penampilan yang indah dan sifat pelindung tertentu.

Pelat stainless steel dikenal sebagai "penjaga baja" di industri material untuk ketahanan korosi yang sangat baik dan kekuatan tinggi. Baik di lingkungan yang lembab atau dalam menghadapi erosi kimia, ia dapat tetap berpegang pada posnya dan mempertahankan kinerja yang stabil. Permukaannya halus dan indah, dengan ketahanan oksidasi yang baik dan ketahanan aus, seperti seorang pejuang di baju besi, tanpa rasa takut akan tantangan eksternal. Pelat stainless steel banyak digunakan dalam pengolahan makanan, peralatan medis, dekorasi arsitektur dan bidang lainnya. Misalnya, wadah, pipa, dan bagian lain dalam peralatan pengolahan makanan membutuhkan ketahanan korosi yang sangat tinggi karena mereka perlu menghubungi berbagai makanan dan deterjen. Pelat stainless steel dapat memenuhi permintaan ini dengan baik dan memastikan keamanan dan kebersihan peralatan; Dalam dekorasi arsitektur, pelat stainless steel sering digunakan untuk membuat pagar, dinding tirai, dll., Yang tidak hanya dapat memberikan dukungan struktural yang solid, tetapi juga menunjukkan estetika modern dan modern.

Lembar aluminium disukai karena bobotnya yang ringan, konduktivitas listrik yang baik dan konduktivitas termal. Ini seperti messenger ringan dan memainkan peran penting dalam beberapa bidang dengan persyaratan berat yang ketat. Ini memiliki plastisitas yang kuat dan mudah diproses menjadi berbagai bentuk. Ini seperti seniman kreatif yang dapat membentuk lembaran aluminium menjadi berbagai bentuk yang indah. Pada saat yang sama, lembaran aluminium juga memiliki ketahanan korosi yang baik. Ini dapat membentuk film pelindung aluminium oksida yang padat di udara untuk melindungi interiornya dari erosi. Lembar aluminium dapat dilihat di mana -mana di industri seperti kedirgantaraan, produk elektronik, dan manufaktur mobil. Di bidang dirgantara, untuk mengurangi berat pesawat dan meningkatkan kinerja penerbangan, aluminium sheet banyak digunakan dalam pembuatan sayap pesawat, badan pesawat dan bagian lainnya; Dalam produk elektronik, lembaran aluminium sering digunakan untuk membuat heat sink, menggunakan konduktivitas termal yang baik untuk menghilangkan panas secara efektif dan memastikan pengoperasian peralatan elektronik yang stabil.

Saat memilih bahan, perlu untuk secara komprehensif mempertimbangkan kebutuhan spesifik produk. Dalam hal kekuatan, jika produk perlu menahan kekuatan eksternal yang besar, seperti bagian struktural otomotif, bagian transmisi mekanis, dll., Perlu memilih bahan dengan kekuatan yang lebih tinggi, seperti lembaran baja yang digulung dingin atau lembaran baja tahan karat. Untuk beberapa produk dengan persyaratan ketangguhan yang tinggi, seperti pegas dan konektor, ketangguhan material menjadi faktor kunci, dan perlu untuk memastikan bahwa material tidak mudah rusak ketika mengalami paksa. Dalam hal resistensi korosi, seperti pemrosesan makanan dan peralatan medis yang disebutkan di atas, bahan dengan resistensi korosi yang baik harus dipilih untuk memastikan keselamatan dan masa pakai produk.

Selain karakteristik dasar ini, faktor -faktor seperti biaya material dan kemampuan mesin tidak dapat diabaikan. Biaya adalah salah satu faktor penting yang harus dipertimbangkan dalam produksi perusahaan. Demikian juga memenuhi persyaratan kinerja produk, memilih bahan berbiaya rendah dapat mengurangi biaya produksi dan meningkatkan daya saing perusahaan. Machinability bahan juga secara langsung mempengaruhi efisiensi produksi dan kualitas produk. Misalnya, meskipun beberapa bahan memiliki kinerja yang sangat baik, mereka sulit diproses dan mungkin memerlukan teknologi dan peralatan pemrosesan khusus, yang akan meningkatkan kompleksitas dan biaya produksi. Oleh karena itu, ketika memilih bahan, perlu untuk menimbang berbagai faktor dan menemukan bahan yang paling sesuai dengan persyaratan produk.

(Ii) proses pretreatment material

Dalam proses produksi bagian stamping logam, proses pretreatment material adalah tautan yang sangat diperlukan dan penting, seperti latihan yang cermat sebelum kinerja yang luar biasa, meletakkan fondasi yang kuat untuk pemrosesan dan kualitas produk berikutnya. Proses pretreatment terutama mencakup pemotongan material, penyortiran, dan proses pengolahan permukaan seperti pembersihan, degreasing, dan sandblasting.

Pemotongan material adalah proses membagi bahan baku sesuai dengan ukuran dan bentuk yang diperlukan. Ini seperti penjahit yang tepat yang memotong potongan kain besar menjadi ukuran yang sesuai. Selama proses pemotongan, perlu untuk memilih metode pemotongan yang sesuai sesuai dengan jenis dan ketebalan material dan persyaratan produk. Metode pemotongan umum termasuk pemotongan gergaji, pemotongan plasma, pemotongan laser, dll. Pemotongan gergaji adalah metode yang lebih umum. Ini memotong bahan logam melalui rotasi kecepatan tinggi dari bilah gergaji. Ini cocok untuk memotong lembaran logam yang lebih tebal; Pemotongan plasma menggunakan aliran gas plasma suhu tinggi dan berkecepatan tinggi untuk meleleh dan meniup bahan logam untuk mencapai tujuan pemotongan. Metode ini memiliki kecepatan pemotongan cepat dan presisi tinggi, dan cocok untuk memotong bahan logam dari berbagai bentuk; Pemotongan laser menggunakan balok laser berenergi tinggi untuk meleleh dan menguapkan bahan logam untuk mencapai efek pemotongan. Presisi pemotongannya sangat tinggi, dan dapat mencapai pemotongan bentuk yang kompleks. Ini sering digunakan untuk memotong bagian logam presisi tinggi.

Proses finishing terutama untuk memeriksa dan memangkas bahan potong, menghilangkan gerinda, flash dan cacat lainnya pada permukaan bahan, membuat permukaan rata dan halus, dan memberikan fondasi yang baik untuk pemrosesan selanjutnya. Proses ini seperti ahli kecantikan yang cermat, dengan hati -hati memodifikasi materi agar terlihat baru.

Proses pembersihan dan degreasing adalah untuk menghilangkan polutan seperti minyak, debu, dan kotoran pada permukaan bahan untuk memastikan kebersihan permukaan bahan. Jika polutan ini tidak dihapus dalam waktu, mereka akan mempengaruhi kualitas pemrosesan berikutnya. Misalnya, selama proses stamping, minyak dapat menyebabkan peningkatan keausan cetakan dan mempengaruhi kualitas permukaan bagian stamping; Selama proses pengelasan, kotoran dapat menyebabkan cacat pengelasan dan mengurangi kekuatan pengelasan. Metode pembersihan umum termasuk pembersihan kimia dan pembersihan ultrasonik. Pembersihan kimia menggunakan reagen kimia untuk bereaksi dengan minyak untuk melarutkan atau mengemulsi, sehingga mencapai tujuan menghilangkan minyak; Pembersihan ultrasonik menggunakan efek kavitasi USG untuk menghasilkan gelembung kecil dalam cairan. Kekuatan dampak yang dihasilkan ketika gelembung meledak dapat mengupas minyak dan kotoran dari permukaan material untuk mencapai efek pembersihan.

Proses sandblasting adalah berdampak pada permukaan material dengan partikel pasir berkecepatan tinggi untuk menghilangkan skala oksida, karat, dll di permukaan, dan pada saat yang sama membuat permukaan bahan membentuk tingkat kekasaran tertentu untuk meningkatkan adhesi permukaan. Proses ini seperti pembersih yang rajin, yang benar -benar menghilangkan kotoran pada permukaan material dan menciptakan kondisi yang baik untuk perlakuan permukaan berikutnya dan adhesi pelapisan. Misalnya, sebelum perawatan permukaan seperti melukis dan elektroplating, sandblasting dapat membuat lapisan melekat lebih baik ke permukaan material dan meningkatkan daya tahan dan kinerja pelindung lapisan.

Proses pretreatment material sangat penting untuk pemrosesan dan kualitas produk selanjutnya. Kualitas permukaan bahan pretreated dijamin, yang dapat lebih sesuai dengan cetakan, mengurangi gesekan dan keausan selama proses stamping, dan meningkatkan akurasi dimensi dan kualitas permukaan bagian stamping. Permukaan yang bersih membantu meningkatkan kualitas proses selanjutnya seperti pengelasan dan lukisan, membuat pengelasan lebih solid dan lapisan lebih seragam dan solid, sehingga meningkatkan kinerja keseluruhan dan masa pakai produk. Jika proses pretreatment tidak ada, berbagai masalah kualitas dapat terjadi pada produk, seperti cacat permukaan, penyimpangan dimensi, dan penurunan resistensi korosi, yang akan secara serius mempengaruhi kualitas dan daya saing pasar produk. Oleh karena itu, dalam proses produksi bagian stamping logam, kita harus sangat mementingkan proses pretreatment material, secara ketat mengikuti persyaratan proses, dan memastikan kualitas pretreatment material.

Iv. Pembuatan Cetakan: Pembuatan Alat Utama

(I) Konsepsi desain cetakan yang cerdik

Desain cetakan, sebagai tautan inti dari produksi stamping logam, seperti kinerja simfoni yang tepat. Setiap nada sangat penting, dan konsepsi yang cerdik berjalan melalui seluruh proses. Menurut gambar desain produk, perancang cetakan menggunakan pengetahuan profesional yang mendalam dan pengalaman praktis yang kaya untuk memulai perjalanan desain yang kompleks dan kreatif ini.

Saat merancang struktur cetakan, perancang harus seperti arsitek yang ditata dengan hati -hati, dengan mempertimbangkan bentuk, ukuran, dan persyaratan proses stamping produk. Untuk bagian-bagian stamping berbentuk sederhana, seperti gasket datar, struktur cetakan relatif langsung, dan cetakan proses tunggal sederhana biasanya digunakan untuk melengkapi stamping. Untuk bagian-bagian stamping berbentuk kompleks, seperti penutup mobil, mereka memiliki permukaan melengkung yang tidak teratur dan banyak lubang, alur, dan fitur lainnya, yang mengharuskan desainer untuk merancang cetakan progresif multi-stasiun yang kompleks atau cetakan majemuk. Die progresif multi-stasiun dapat menyelesaikan beberapa proses stamping pada mati, dan secara efisien menghasilkan bagian-bagian stamping dengan bentuk kompleks melalui pemberian makan dan stamping yang berkelanjutan; Mati gabungan dapat menyelesaikan beberapa proses stamping di stasiun yang sama secara bersamaan, seperti blanking, meninju, menekuk, dll., Mengurangi kesalahan penentuan posisi mencap bagian dan meningkatkan keakuratan produk.

Desain bentuk cetakan juga membutuhkan presisi dan inovasi tingkat tinggi. Itu harus pas dengan bentuk produk dengan sempurna, seperti pakaian yang dibuat khusus. Misalnya, untuk bagian stamping dari rumah produk elektronik dengan bentuk yang unik, desain bentuk cetakan perlu secara akurat mereplikasi bentuk produk, termasuk setiap busur dan setiap sudut. Desainer akan menggunakan teknologi pemodelan 3D canggih untuk membangun model cetakan yang akurat di komputer, dan mengoptimalkan bentuk cetakan melalui analisis simulasi untuk memastikan bahwa selama proses stamping, bahan dapat mengalir secara merata, mengisi rongga cetakan, dan membentuk bentuk produk yang memenuhi persyaratan.

Penentuan ukuran yang akurat adalah kunci untuk desain cetakan. Sedikit penyimpangan dimensi dapat menyebabkan masalah kualitas bagian -bagian yang mencap, seperti toleransi dimensi dan perakitan yang buruk. Desainer akan secara akurat menghitung dimensi cetakan berdasarkan persyaratan ukuran produk, dikombinasikan dengan karakteristik deformasi material dan karakteristik proses stamping. Misalnya, saat merancang cetakan untuk persyaratan presisi presisi, persyaratan akurasi ukuran profil gigi sangat tinggi. Desainer perlu mempertimbangkan deformasi elastis dan deformasi plastik material selama proses stamping, serta keausan cetakan dan faktor -faktor lain, dan secara akurat menentukan ukuran profil gigi cetakan untuk memastikan bahwa gigi yang dicap memenuhi persyaratan desain.

Selama proses desain, deformasi material dan distribusi tegangan adalah faktor yang harus difokuskan oleh perancang. Bahan akan mengalami deformasi kompleks selama proses stamping, seperti peregangan, kompresi, pembengkokan, dll. Metode deformasi yang berbeda akan menghasilkan distribusi tegangan yang berbeda. Jika desain cetakan tidak masuk akal, itu dapat menyebabkan deformasi material yang tidak rata, kerutan, retak dan cacat lainnya, dan konsentrasi stres yang berlebihan juga akan mempengaruhi masa pakai cetakan. Untuk mengatasi masalah ini, desainer akan menggunakan pengetahuan mekanika material dan mekanika plastisitas untuk mensimulasikan dan menganalisis proses stamping. Melalui simulasi, kita dapat secara intuitif memahami proses deformasi dan distribusi tegangan material, sehingga dapat mengoptimalkan struktur dan bentuk cetakan, seperti mengatur radius fillet cetakan, cembung dan cetakan cetakan cekung dan parameter lainnya, sehingga deformasi material lebih seragam, konsentrasi tegangan berkurang, dan kualitas bagian -bagian perangko dan kehidupan cetakan adalah cetakan adalah cetakan.

Desain cetakan juga perlu mempertimbangkan efisiensi produksi dan faktor biaya. Dengan premis memastikan kualitas produk, desainer akan berusaha untuk merancang cetakan yang efisien dan berbiaya rendah. Misalnya, dengan mengoptimalkan struktur cetakan, mengurangi kesulitan manufaktur dan waktu pemrosesan cetakan, dan meningkatkan efisiensi produksi; Memilih bahan cetakan secara wajar, sambil memenuhi persyaratan kinerja cetakan, mengurangi biaya material. Pada saat yang sama, desainer juga akan mempertimbangkan kenyamanan pemeliharaan dan pemeliharaan cetakan, sehingga cetakan dapat mempertahankan kinerja yang baik selama penggunaan jangka panjang dan mengurangi biaya perawatan.

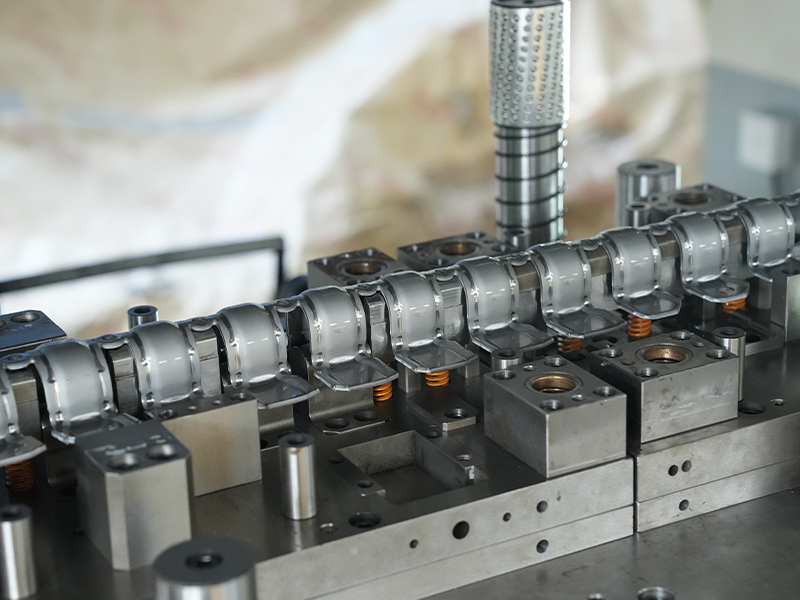

(Ii) Penerapan teknologi manufaktur canggih

Di bidang manufaktur cetakan, penerapan teknologi manufaktur canggih seperti sepasang sayap yang kuat untuk pembuatan cetakan, memungkinkannya untuk mencapai standar presisi tinggi dan daya tahan tinggi yang sangat baik. Teknologi canggih seperti pemesinan CNC dan EDM telah menjadi cara kunci yang sangat diperlukan dari pembuatan cetakan modern.

CNC (Kontrol Numerik Komputer) Pemesinan memainkan peran inti dalam pembuatan cetakan dengan tingkat otomatisasi dan presisi yang tinggi. Ini mengontrol pergerakan alat mesin melalui program komputer untuk mencapai pemesinan bagian cetakan yang tepat. Selama proses pemesinan, alat mesin CNC dapat secara akurat mengontrol jalur dan parameter pemotongan alat sesuai dengan program yang telah diprogram, sehingga mencapai pemesinan bentuk kompleks dan dimensi presisi tinggi dari bagian cetakan. Misalnya, ketika pemesinan rongga dan inti cetakan, pemesinan CNC dapat mengontrol kekasaran permukaan bagian cetakan ke tingkat yang sangat rendah melalui penggilingan berkecepatan tinggi, proses membosankan presisi dan proses lainnya, dan akurasi dimensi mencapai tingkat mikron. Dibandingkan dengan metode pemesinan tradisional, pemesinan CNC memiliki keunggulan efisiensi pemesinan tinggi, presisi yang stabil dan pengulangan yang baik, yang dapat sangat memperpendek siklus manufaktur cetakan dan meningkatkan kualitas cetakan.

Pemesinan elektro-spark, sebagai metode pemesinan non-tradisional, memiliki keunggulan unik dalam pembuatan cetakan. Ini menggunakan suhu tinggi yang dihasilkan oleh pelepasan untuk mengoreksi dan menghilangkan bahan logam, sehingga mencapai pemesinan bagian cetakan. Metode pemesinan ini sangat cocok untuk pemesinan bagian cetakan dengan kekerasan tinggi dan bentuk kompleks, seperti cetakan dengan lubang halus, alur sempit, kontur berbentuk khusus dan fitur lainnya. Saat pemesinan struktur halus cetakan presisi, EDM dapat mencapai pemesinan yang tepat dari ukuran kecil dengan secara tepat mengendalikan parameter pelepasan, dan akurasi pemesinannya dapat mencapai tingkat submikron. EDM juga dapat memproses beberapa bahan yang sulit diproses dengan metode pemesinan tradisional, seperti karbida semen, baja yang dikeraskan, dll., Menyediakan lebih banyak opsi bahan untuk pembuatan cetakan.

Saat menggunakan proses manufaktur canggih ini, operator perlu memiliki keterampilan profesional dan pengalaman yang kaya. Mereka harus terbiasa dengan metode kinerja dan operasi dari berbagai peralatan pemrosesan, dan dapat secara wajar memilih proses pemrosesan dan parameter sesuai dengan karakteristik dan persyaratan bagian cetakan. Saat melakukan pemesinan CNC, operator perlu secara akurat menyusun program pemesinan, dengan mempertimbangkan faktor -faktor seperti pemilihan alat, kecepatan pemotongan, laju umpan, dll. Untuk memastikan kualitas dan efisiensi pemesinan. Saat melakukan EDM, operator harus mahir dalam menyesuaikan parameter pelepasan, seperti arus pelepasan, waktu pelepasan, interval pulsa, dll., Untuk mengontrol akurasi pemesinan dan kualitas permukaan. Pada saat yang sama, operator juga perlu memiliki rasa kualitas dan tanggung jawab yang baik, beroperasi secara ketat sesuai dengan persyaratan proses, dan memastikan bahwa setiap bagian cetakan memenuhi standar kualitas.

Penggunaan proses manufaktur lanjutan juga membutuhkan dukungan dari peralatan canggih dan sistem manajemen suara. Perusahaan perlu menginvestasikan banyak uang untuk memperkenalkan pusat pemesinan CNC canggih, mesin EDM dan peralatan lainnya, dan secara teratur memelihara dan melayani peralatan untuk memastikan keakuratan dan kinerja peralatan. Perusahaan juga perlu membangun sistem manajemen kualitas lengkap untuk memantau seluruh proses pembuatan cetakan, dari inspeksi bahan baku hingga inspeksi kualitas proses pemrosesan, dan kemudian hingga penerimaan produk jadi. Setiap tautan dikontrol secara ketat untuk memastikan kualitas cetakan yang stabil dan andal.

(Iii) Poin -poin penting dari kontrol kualitas cetakan

Kontrol kualitas cetakan adalah kunci untuk memastikan kelancaran produksi bagian stamping logam dan stabilitas kualitas produk. Ini seperti menyiapkan pos pemeriksaan yang solid dalam rantai produksi, dan setiap tautan tidak dapat dilewatkan. Dalam proses pembuatan cetakan, tautan inspeksi kualitas yang ketat dilakukan di seluruh, dari tahap desain cetakan hingga penerimaan akhir setelah pemrosesan selesai. Setiap langkah memiliki langkah -langkah inspeksi kualitas yang sesuai untuk memastikan bahwa kualitas cetakan memenuhi standar tinggi.

Deteksi akurasi dimensi adalah salah satu tautan penting dalam deteksi kualitas cetakan. Akurasi dimensi cetakan secara langsung mempengaruhi akurasi dimensi dan kinerja perakitan dari bagian -bagian stamping. Selama proses pemrosesan cetakan, berbagai peralatan pengukur presisi tinggi, seperti mesin pengukur tiga koordinat dan interferometer laser, digunakan untuk secara akurat mengukur dimensi kunci cetakan. Mesin pengukur tiga koordinat dapat secara akurat menghitung deviasi dimensi cetakan dengan mengukur koordinat beberapa titik pada permukaan cetakan, dan akurasi pengukurannya dapat mencapai tingkat mikron. Saat mendeteksi ukuran rongga cetakan, mesin pengukur tiga koordinat dapat dengan cepat dan akurat mengukur panjang, lebar, kedalaman, dan dimensi rongga lainnya, dan membandingkannya dengan gambar desain untuk menentukan apakah dimensi memenuhi persyaratan. Untuk beberapa bagian cetakan dengan bentuk kompleks, metode pengukuran non-kontak seperti pengukuran optik dan pemindaian laser juga digunakan untuk mendapatkan informasi dimensi yang lebih komprehensif dan akurat.

Deteksi kekasaran permukaan juga tidak boleh diabaikan. Kekasaran permukaan cetakan akan mempengaruhi kualitas permukaan dan kinerja demolding dari bagian -bagian stamping. Jika permukaan cetakan kasar, bagian stamping rentan terhadap cacat seperti ketegangan dan goresan selama demolding, dan gesekan antara cetakan dan bagian stamping juga akan meningkat, mempengaruhi akurasi dimensi dan efisiensi produksi bagian cap. Saat mendeteksi kekasaran permukaan cetakan, instrumen pengukuran kekasaran permukaan biasanya digunakan untuk mengukur ketidaksenalan mikroskopis permukaan cetakan melalui stylus atau metode pengukuran optik. Menurut persyaratan penggunaan dan standar industri cetakan, kisaran kekasaran permukaan cetakan yang diijinkan ditentukan. Untuk permukaan cetakan yang tidak memenuhi persyaratan, pemolesan yang sesuai, penggilingan dan perawatan lainnya akan dilakukan untuk mengurangi kekasaran permukaan dan meningkatkan kualitas permukaan cetakan.

Selain akurasi dimensi dan deteksi kekasaran permukaan, deteksi kekerasan cetakan juga merupakan bagian penting dari kontrol kualitas. Kekerasan cetakan secara langsung terkait dengan ketahanan aus dan masa pakai. Selama proses pembuatan cetakan, bagian -bagian utama dari cetakan, seperti cetakan cembung dan cekung, inti, dll., Akan diuji untuk kekerasan. Metode pengujian kekerasan yang umum digunakan termasuk tes kekerasan rockwell, tes kekerasan Brinell, tes kekerasan Vickers, dll. Melalui pengujian kekerasan, dapat dinilai apakah perlakuan panas bahan cetakan tepat dan apakah nilai kekerasan yang diperlukan oleh desain tercapai. Jika kekerasan cetakan tidak mencukupi, keausan dan deformasi rentan terjadi selama proses stamping, mempengaruhi masa pakai cetakan dan kualitas bagian stamping; Jika kekerasan cetakan terlalu tinggi, itu akan meningkatkan kerapuhan cetakan dan dengan mudah menyebabkan cacat seperti retak. Oleh karena itu, kontrol yang wajar atas kekerasan cetakan adalah salah satu faktor penting untuk memastikan kualitas cetakan.

Selama proses pembuatan cetakan, inspeksi kualitas lainnya juga akan dilakukan, seperti inspeksi integritas struktural cetakan, inspeksi kinerja material, inspeksi akurasi perakitan, dll. Uji integritas struktural cetakan terutama memeriksa apakah semua bagian cetakan lengkap dan apakah ada cacat seperti retakan, lubang pasir, dan pori -pori; Uji kinerja material adalah untuk menguji komposisi kimia dan sifat mekanik bahan cetakan untuk memastikan bahwa bahan tersebut memenuhi persyaratan desain; Tes akurasi perakitan adalah untuk memeriksa akurasi pencocokan antara berbagai bagian cetakan setelah cetakan dirakit, seperti celah antara cetakan jantan dan betina, akurasi pencocokan pin pemandu dan lengan pemandu, dll., Untuk memastikan bahwa cetakan dapat bekerja secara normal selama penggunaan.

Untuk memastikan kualitas cetakan, juga perlu untuk membangun sistem manajemen kualitas yang lengkap dan sistem penelusuran. Perusahaan akan merumuskan standar kualitas yang ketat dan spesifikasi inspeksi untuk mengklarifikasi persyaratan dan metode dari setiap tautan inspeksi kualitas. Pada saat yang sama, proses pembuatan setiap cetakan akan dicatat secara rinci, termasuk informasi pengadaan bahan baku, parameter pemrosesan, data inspeksi kualitas, dll., Sehingga ketika masalah kualitas terjadi, akar penyebab masalah dapat dengan cepat ditelusuri kembali dan langkah -langkah perbaikan yang sesuai dapat diambil. Melalui kontrol kualitas yang ketat dan sistem manajemen yang sempurna, kualitas cetakan dapat ditingkatkan secara efektif, memberikan jaminan yang dapat diandalkan untuk produksi bagian stamping logam.

V. Stamping: Transformasi Inti

(I) Jenis dan karakteristik peralatan meninju

Dalam proses produksi bagian stamping logam, peralatan meninju adalah alat utama untuk deformasi material, seperti pisau tajam di medan perang. Kinerja dan karakteristiknya secara langsung mempengaruhi kualitas dan efisiensi stamping. Meninju mekanis dan meninju hidrolik adalah dua jenis mesin tinju yang umum, masing -masing dengan prinsip kerjanya yang unik, skenario yang berlaku, kelebihan dan kerugian.

Prinsip kerja mesin tinju mekanis didasarkan pada desain cerdik dari mekanisme batang yang terhubung dengan engkol. Seperti penari yang tepat, ia menggerakkan engkol untuk berputar melalui sabuk dan roda gigi di bawah penggerak motor, dan kemudian mekanisme batang yang terhubung dengan engkol mengubah gerakan rotasi menjadi gerakan linier bolak-balik dari slider, sehingga mewujudkan stempel bahan logam. Saat mencap bagian logam kecil, motor menggerakkan roda gila untuk berputar dengan kecepatan tinggi untuk mengumpulkan energi. Ketika kopling bertunangan, energi kinetik roda gila ditransmisikan ke engkol, menyebabkan slider bergerak ke bawah dengan cepat, mengerahkan kekuatan dampak besar pada bahan logam yang ditempatkan pada cetakan, menyebabkannya mengalami deformasi plastik secara instan, menyelesaikan proses stamping. Jenis pukulan ini memiliki karakteristik yang berbeda. Kecepatan meninjunya cepat, dan dapat mencapai frekuensi meninju lusinan atau bahkan ratusan kali per menit. Ini secepat kilat dan dapat memenuhi kebutuhan produksi massal. Saat memproduksi aksesori perangkat keras kecil, pukulan mekanis dapat meninju dengan kecepatan tinggi dan terus menerus, sangat meningkatkan efisiensi produksi. Strukturnya relatif sederhana, mudah dipelihara dan dipelihara, dan mengurangi biaya perawatan dan downtime peralatan. Pukulan mekanis juga memiliki beberapa keterbatasan. Gaya dampaknya relatif tetap, dan sulit untuk menyesuaikannya secara tepat sesuai dengan bahan yang berbeda dan proses stamping. Seperti orang kuat yang tidak memiliki fleksibilitas, ia mungkin tidak dapat mengatasi kebutuhan stamping yang kompleks. Selain itu, stroke stamping biasanya diperbaiki. Saat memproses benda kerja dengan ketinggian yang berbeda, mungkin perlu mengganti cetakan atau membuat penyesuaian yang kompleks.

Pukulan hidrolik menggunakan kekuatan yang kuat dari sistem hidrolik untuk mendorong slider untuk bergerak, seperti raksasa dengan kekuatan tak terbatas. Ini mengubah energi hidrolik menjadi energi mekanis melalui silinder hidrolik untuk mencapai stempel bahan logam. Ketika pompa hidrolik memberikan oli bertekanan tinggi ke silinder, piston dalam silinder menggerakkan slider untuk bergerak ke atas dan ke bawah dengan lancar di bawah aksi tekanan oli, mengerahkan tekanan seragam pada bahan logam. Saat memproses penutup mobil yang besar, mesin tinju hidrolik dapat memberikan tekanan besar dan stabil untuk merusak lembaran logam secara merata dan memastikan bentuk dan akurasi dimensi penutup. Keuntungan dari mesin tinju hidrolik adalah signifikan. Mereka kuat dan dapat menghasilkan kekuatan kerja yang besar dan kekuatan kerja. Mereka dapat dengan mudah mengatasi pukulan, memotong, membentuk, dan operasi pemrosesan logam pelat tebal lainnya. Mereka ideal untuk memproses bagian logam besar dan berdinding tebal. Proses pemrosesan stabil. Sistem hidrolik dapat memastikan pergerakan slider yang halus, dan tidak mudah untuk mengguncang dan bergetar, sehingga memastikan konsistensi dan keakuratan pemrosesan. Ini seperti master yang tenang yang dapat secara akurat menyelesaikan setiap stamping. Kecepatan mesin tinju hidrolik dapat disesuaikan, dan dapat disesuaikan secara fleksibel sesuai dengan bahan benda kerja yang berbeda, metode pemrosesan dan ukuran stamping untuk mencapai efek pemrosesan terbaik. Ini memiliki kemampuan beradaptasi yang kuat dan dapat memenuhi persyaratan berbagai proses stamping yang kompleks. Namun, mesin tinju hidrolik tidak sempurna. Presisinya relatif rendah, dan mungkin tidak memenuhi persyaratan untuk beberapa bagian presisi yang membutuhkan akurasi dimensi yang sangat tinggi. Selain itu, konsumsi energi tinggi. Sistem hidrolik mengkonsumsi banyak energi selama proses kerja, yang meningkatkan biaya produksi. Biaya pemeliharaannya juga relatif tinggi. Minyak hidrolik dalam sistem hidrolik perlu diganti dan diperiksa secara teratur, dan komponen hidrolik juga perlu diperbaiki dan diganti secara teratur. Persyaratan teknis untuk operator juga tinggi, dan mereka perlu memiliki pengetahuan hidrolik dan keterampilan operasi tertentu.

Saat memilih mesin tinju, Anda perlu mempertimbangkan banyak faktor secara komprehensif. Bentuk dan ukuran produk adalah salah satu pertimbangan penting. Untuk bagian-bagian stamping dengan bentuk sederhana dan ukuran kecil, seperti gasket kecil dan paku keling, kapasitas stamping berkecepatan tinggi dan struktur pukulan mekanis yang relatif sederhana dapat memenuhi kebutuhan produksi, dan biayanya rendah; Sementara untuk mencap bagian dengan bentuk kompleks dan ukuran besar, seperti penutup tubuh mobil dan bagian struktural mekanik yang besar, daya yang kuat dan tekanan stabil dari pukulan hidrolik lebih cocok, yang dapat memastikan kualitas dan ketepatan bagian cap. Sifat materi tidak boleh diabaikan. Untuk bahan dengan kekerasan rendah dan deformasi mudah, seperti pelat aluminium dan pelat tembaga, kedua pukulan mekanis dan pukulan hidrolik dapat diterapkan; Tetapi untuk bahan dengan kekerasan tinggi dan kekuatan tinggi, seperti baja paduan berkekuatan tinggi, kekuatan kuat dari pukulan hidrolik dapat dengan lebih baik memastikan kemajuan yang halus dari proses stamping. Batch produksi juga merupakan faktor kunci dalam memilih peralatan meninju. Dalam produksi skala besar, kapasitas tinju berkecepatan tinggi dari meninju mekanis dapat meningkatkan efisiensi produksi dan mengurangi biaya satuan; Dalam produksi skala kecil, fleksibilitas dan kemampuan beradaptasi dari meninju hidrolik lebih penting, dan dapat disesuaikan sesuai dengan persyaratan produk yang berbeda untuk menghindari kemalasan dan pemborosan peralatan. Perusahaan juga perlu mempertimbangkan biaya pembelian, biaya operasi, biaya pemeliharaan, dan faktor -faktor lain dari peralatan meninju sesuai dengan anggaran mereka sendiri dan persyaratan pengendalian biaya, dan memilih peralatan meninju yang paling cocok untuk mereka.

(Ii) Operasi yang baik dari proses stamping

Proses stamping adalah proses yang bagus dan ketat. Setiap langkah seperti gigi dalam instrumen presisi, bekerja sama erat untuk mempromosikan bahan logam untuk melengkapi transformasi yang indah dari bentuk asli ke bagian prapisi presisi. Ketika bahan logam yang telah diolah dengan hati-hati ditempatkan pada mesin tinju, perjalanan transformasi logam secara resmi dimulai. Ini seperti tarian koreografi yang hati -hati, dan setiap gerakan telah dipertimbangkan dengan cermat dan berulang kali dipraktikkan.

Menginstal dan men -debug cetakan adalah tautan utama dalam proses stamping. Cetakannya seperti sepatu dansa dalam tarian ini. Itu harus pas dengan penari dengan sempurna untuk menari dengan indah. Operator akan secara akurat memasang cetakan yang diproduksi dengan cermat pada Punch Press sesuai dengan persyaratan desain produk. Selama proses pemasangan, mereka akan menggunakan alat dan peralatan profesional untuk memastikan bahwa cetakan diposisikan secara akurat dan diperbaiki dengan kuat. Setelah instalasi selesai, ia akan memasuki tahap debugging yang intens. Operator akan dengan hati -hati memeriksa berbagai komponen cetakan, seperti pukulan, mati, perangkat bongkar, dll., Untuk memastikan bahwa mereka dalam kondisi kerja yang baik. Mereka juga akan melakukan debugging tanpa beban, membiarkan penekan tinju menganggur beberapa kali, mengamati apakah pembukaan dan penutupan cetakan halus, apakah kesesuaian antara komponen ketat, dan apakah ada suara atau getaran abnormal. Hanya ketika cetakan didebug ke keadaan terbaik, proses stamping selanjutnya dapat dilakukan dengan lancar.

Mengatur parameter stamping adalah langkah penting lain yang tidak dapat diabaikan. Ini seperti menetapkan aturan untuk permainan. Pengaturan parameter yang masuk akal secara langsung mempengaruhi hasil permainan. Parameter stamping termasuk kecepatan stamping, tekanan, stroke, dll. Pengaturan parameter ini perlu dipertimbangkan secara komprehensif sesuai dengan faktor -faktor seperti bentuk, ukuran, sifat material dan struktur cetakan. Untuk bahan logam yang lebih tebal dan lebih keras, perlu untuk menetapkan tekanan stamping yang lebih tinggi dan kecepatan stamping yang lebih lambat untuk memastikan bahwa bahan dapat sepenuhnya cacat sambil menghindari kerusakan pada cetakan dan peralatan; Untuk bahan yang lebih tipis dan lebih lembut, perlu untuk mengurangi tekanan stamping secara tepat dan meningkatkan kecepatan stamping untuk mencegah deformasi yang berlebihan atau pecahnya material. Pengaturan stroke stamping juga penting. Perlu ditentukan sesuai dengan ketinggian produk dan struktur cetakan untuk memastikan bahwa slider dari pukulan tekan dapat menyelesaikan aksi stamping pada posisi yang sesuai. Stroke tidak boleh terlalu besar untuk merusak cetakan, juga tidak boleh terlalu kecil untuk mencegah produk terbentuk.

Ketika semuanya sudah siap, proses stamping secara resmi dimulai. Digerakkan oleh motor, slider dari Punch Press bergerak ke bawah dengan cepat dan paksa seperti atlet yang terlatih, mengendarai cetakan untuk memberikan tekanan besar pada bahan logam. Pada saat ini, bahan logam mengalami deformasi plastik di bawah aksi cetakan, dan mulai secara bertahap mengubah bentuknya, mendekati bentuk produk yang dirancang. Dalam proses ini, struktur atom di dalam bahan logam diatur ulang, seperti sekelompok tentara yang diatur secara tertib, yang menyesuaikan posisi mereka di bawah aksi kekuatan eksternal yang kuat untuk beradaptasi dengan persyaratan bentuk yang baru. Gesekan antara bahan logam dan cetakan juga memainkan peran penting dalam proses ini. Ini tidak hanya mempengaruhi aliran dan deformasi material, tetapi juga menghasilkan sejumlah panas. Panas ini perlu dihamburkan pada waktunya untuk memastikan kualitas proses stamping dan umur cetakan.

Selama proses stamping, operator perlu mempertahankan tingkat konsentrasi yang tinggi setiap saat dan memperhatikan status operasi tinju dan kualitas bagian yang dicap. Mereka akan mengamati suara yang berlari, getaran pukulan tinju, dan penampilan bagian -bagian yang dicap untuk segera menemukan dan memecahkan kemungkinan masalah. Jika suara tinju tinju ditemukan abnormal, mungkin cetakannya longgar atau rusak, dan perlu untuk menghentikan mesin segera untuk diperiksa dan diperbaiki; Jika retak, kerutan dan cacat lainnya ditemukan pada permukaan bagian yang dicap, mungkin parameter stamping diatur secara tidak masuk akal atau permukaan cetakan tidak halus, dan parameter perlu disesuaikan dalam waktu atau cetakan perlu dipoles. Operator juga akan secara teratur mencicipi dan memeriksa bagian -bagian yang dicap, menggunakan alat pengukur profesional seperti kaliper, mikrometer, proyektor, dll. Untuk mendeteksi akurasi dimensi dan akurasi bentuk bagian yang dicap untuk memastikan bahwa kualitas bagian yang dicap memenuhi persyaratan desain.

(Iii) Penjelasan terperinci tentang proses stamping umum

1. Proses Pemisahan

Proses pemisahan memainkan peran penting dalam produksi bagian -bagian stamping logam. Ini seperti pengukir yang terampil. Melalui proses spesifik seperti blanking, meninju, dan pemotongan, lembaran logam dibagi sesuai dengan persyaratan desain yang tepat, memberikan garis dan bentuk awal, meletakkan fondasi yang kuat untuk pemrosesan selanjutnya.

Proses blanking adalah proses memisahkan secara akurat blank dari bentuk yang diperlukan dari lembaran logam. Prinsipnya didasarkan pada desain yang cerdik dari cetakan dan tekanan kuat dari pukulan. Dalam operasi yang sebenarnya, cetakan atas dan cetakan bawah sangat cocok, seperti gigi meshing. Ketika slide pukulan menggerakkan cetakan atas untuk bergerak ke bawah dengan cepat, ujung tombak cetakan memberikan gaya geser besar pada lembaran logam, menyebabkan lembaran pecah di sepanjang garis kontur yang telah ditentukan, sehingga memisahkan kosong yang memenuhi persyaratan. Saat memproduksi casing logam peralatan elektronik, proses pengosongan dapat memotong perkiraan bentuk casing dari lembaran logam, memberikan dasar untuk pembentukan dan pemrosesan berikutnya. Peran proses pengosongan dalam pembuatan produk tidak dapat diremehkan. Ini secara langsung menentukan bentuk dasar dan akurasi dimensi produk dan merupakan salah satu tautan utama untuk memastikan kualitas produk.

Proses meninju adalah meninju lubang berbagai bentuk dan ukuran pada kosong yang ada. Proses ini banyak digunakan dalam banyak produk. Dalam pembuatan blok silinder mesin mobil, sejumlah besar lubang pemasangan dan lubang saluran oli perlu dilubangi melalui proses meninju untuk memenuhi perakitan dan persyaratan kerja mesin. Metode operasinya juga tergantung pada sinergi cetakan dan pukulan tinju. Pukulan dan cetakan cetakan bekerja sama satu sama lain. Di bawah tekanan tekan pukulan, pukulan menekan lembaran logam ke dalam lubang die, menyebabkan lembaran dipisahkan sebagian, sehingga membentuk lubang yang diperlukan. Persyaratan presisi dari proses meninju sangat tinggi. Posisi, ukuran, dan bentuk lubang harus secara ketat memenuhi standar desain, jika tidak ia akan mempengaruhi kinerja dan perakitan produk.

Proses pemotongan adalah pengoperasian pemotongan lembaran logam atau kosong sesuai dengan panjang atau bentuk tertentu. Ini memainkan peran penting dalam proses produksi. Saat memproduksi pipa logam, perlu untuk memotong pipa panjang menjadi pipa pendek dengan panjang yang ditentukan melalui proses pemotongan untuk memenuhi persyaratan penggunaan yang berbeda. Proses pemotongan biasanya menggunakan die geser untuk memotong bahan logam menggunakan gaya geser dari pukulan. Selama operasi, perlu untuk mengontrol ukuran dan arah gaya geser untuk memastikan kerataan dan vertikalitas permukaan yang dipotong.

2. Proses pembentukan

Proses pembentukan adalah tautan utama dalam pemrosesan stamping logam. Ini seperti pesulap ajaib. Melalui lentur, menggambar, menggembung, dan proses lainnya, bahan logam mengalami deformasi plastik tanpa pecah, sehingga membuat benda kerja dari berbagai bentuk dan ukuran, memberikan bahan logam bentuk dan fungsi baru.

Proses lentur adalah proses lembaran logam lentur, profil atau pipa ke dalam sudut atau bentuk yang diperlukan. Prinsipnya adalah menggunakan die untuk menerapkan kekuatan eksternal pada bahan logam agar dapat berubah bentuk secara plastis. Selama proses lentur, lapisan luar bahan logam memanjang oleh tegangan tarik, lapisan dalam dipersingkat oleh tegangan tekan, dan panjang lapisan tengah tetap tidak berubah. Untuk memastikan kualitas lentur, perlu untuk mengontrol parameter secara wajar seperti jari -jari lentur, sudut lentur dan gaya lentur. Saat memproduksi bingkai pintu badan mobil, lembaran logam ditekuk menjadi bentuk tertentu melalui proses lentur untuk memenuhi persyaratan struktural badan mobil. Jari -jari lentur yang terlalu kecil dapat menyebabkan lapisan luar bahan logam retak, sedangkan jari -jari lentur yang terlalu besar akan mempengaruhi akurasi dimensi dan kualitas penampilan produk.

Proses menggambar adalah proses stamping dingin yang menggunakan dadu untuk menggambar kosong kosong atau kosong setengah jadi ke bagian hampa terbuka. Ini banyak digunakan dalam kehidupan sehari -hari. Misalnya, pembuatan suku cadang otomotif, komponen elektronik, wastafel enamel, pot aluminium dan produk lain tidak dapat dipisahkan dari proses menggambar. Selama proses menggambar, dudukan kosong pertama -tama menekan blanko datar, dan pukulan bergerak ke bawah, memaksa bahan di bawah dudukan kosong (bagian flensa) untuk menjalani deformasi plastik dan mengalir ke celah antara pukulan dan dadu untuk membentuk dinding samping silinder. Selama proses menggambar, deformasi material terutama terjadi pada bagian flensa. Bahan pada flensa mengalami deformasi plastik di bawah aksi tegangan tarik radial dan tegangan tekan tangensial, dan flensa terus menyusut dan berubah menjadi dinding silinder. Untuk mencegah cacat seperti kerutan dan retak selama proses menggambar, perlu untuk mengontrol parameter yang wajar seperti koefisien gambar, gaya pemegang kosong, dan celah mati. Meningkatkan kekuatan blanking dapat secara efektif mencegah kerutan, tetapi gaya blanking yang berlebihan dapat menyebabkan retak; Koefisien gambar yang masuk akal dapat memastikan bahwa bahan dapat mencapai tingkat deformasi yang besar tanpa pecah.

Proses menggembung adalah metode pembentukan stamping yang memperluas diameter bagian berongga atau kosong tubular di bawah aksi tekanan internal. Prinsipnya adalah menggunakan cairan, gas atau cetakan mekanis sebagai media transmisi gaya untuk secara merata memberikan tekanan pada dinding bagian dalam bahan logam, sehingga bahan mengalami deformasi plastik di bawah aksi tegangan tarik melingkar, sehingga mencapai tonjolan. Saat memproduksi pipa asupan mesin mobil, proses menggembung dapat memperluas diameter pipa lokal untuk memenuhi kebutuhan asupan mesin. Proses yang menggembung dapat secara efektif meningkatkan kekuatan dan kekakuan produk, dan juga dapat menghasilkan beberapa bagian dengan bentuk kompleks yang sulit diproses dengan metode lain. Selama proses menggembung, ukuran tekanan internal dan kecepatan pemuatan perlu dikontrol secara tepat untuk memastikan deformasi material yang seragam dan menghindari masalah seperti pecah atau deformasi yang tidak merata.

Vi. Pemolesan selanjutnya: Kualitas sempurna

(I) deburring dan pembersihan

Setelah bagian stamping logam dicap, gerinda dan kotoran sering muncul di permukaannya. Meskipun cacat ini kecil, mereka mungkin berdampak pada kualitas dan kinerja produk yang tidak dapat diabaikan. Generasi gerinda terutama disebabkan oleh deformasi plastik material selama proses stamping dan keadaan tepi mati. Ketika celah blanking terlalu besar, terlalu kecil atau tidak rata, bahan tidak dapat dipatahkan secara merata selama proses blanking, dan gerinda yang tidak rata akan dibentuk di tepi blanking; Tepi tumpul dari bagian kerja dadu juga akan menyebabkan bahan tidak dipotong dengan bersih selama blanking, sehingga menghasilkan gerinda. Sumber kotoran relatif lebar, yang dapat menjadi kotoran yang dibawa oleh bahan baku itu sendiri, atau zat residu seperti pelumas dan pendingin yang digunakan dalam proses stamping, atau debu dan minyak yang terkontaminasi selama pemrosesan, transportasi dan penyimpanan.

Deburring sangat penting untuk memastikan kualitas permukaan dan akurasi dimensi bagian. Kehadiran gerinda tidak hanya akan mempengaruhi penampilan bagian -bagian stamping, membuat permukaannya kasar dan tidak rata, mengurangi estetika produk, tetapi juga dapat menyebabkan hambatan dalam proses perakitan berikutnya, mempengaruhi akurasi pencocokan antara bagian -bagian, membuat perakitan menjadi sulit atau bahkan tidak mungkin. Burr juga dapat menggaruk kulit operator, menimbulkan bahaya keselamatan tertentu. Untuk menghapus gerinda, pabrik biasanya menggunakan berbagai metode, yang masing -masing memiliki skenario aplikasi dan kelebihan dan kerugian aplikasi yang unik.

Deburring manual adalah metode yang lebih tradisional dan umum. Ini terutama menggunakan alat -alat sederhana seperti file, amplas, dan kepala penggilingan bagi pekerja untuk secara manual menggiling dan memotong bagian stamping. Keuntungan dari metode ini adalah sangat fleksibel dan dapat menangani bagian -bagian stamping dari berbagai bentuk dan kompleksitas. Untuk beberapa bagian yang halus dan area yang sulit ditangani secara mekanis, deburring manual dapat memainkan keuntungan unik. Saat berhadapan dengan beberapa bagian stamping dengan permukaan yang kompleks dan lubang -lubang kecil, para pekerja dapat mengandalkan pengalaman yang kaya dan operasi yang cermat untuk secara akurat menghilangkan gerinda dan memastikan kualitas produk. Deburring manual juga memiliki kelemahan yang jelas. Efisiensinya relatif rendah, membutuhkan banyak tenaga kerja dan biaya waktu, dan membutuhkan tingkat keterampilan teknis yang tinggi bagi pekerja. Operasi pekerja yang berbeda dapat menghasilkan efek deburring yang berbeda.

Die Deburring menggunakan dasi yang sudah disiapkan untuk menghapus gerinda dengan pukulan tinju. Saat merosot, pertama -tama Anda perlu membuat dadu khusus sesuai dengan bentuk dan ukuran bagian yang dicap, termasuk dadu kasar dan dadu yang baik, dan kadang -kadang Anda mungkin juga perlu membuat mati pembentukan. Tempatkan bagian yang dicap di dadu, dan gunakan tekanan tekan tinju untuk membuat trim die dan lepaskan bagian burr dari bagian yang dicap. Metode ini cocok untuk produk dengan permukaan perpisahan yang sederhana, dan dapat meningkatkan efisiensi dan efek deburring sampai batas tertentu. Dibandingkan dengan deburring manual, akurasi dan konsistensi yang mendebur lebih baik. Die deburring membutuhkan sejumlah biaya produksi die, dan siklus desain dan manufaktur cetakan panjang. Untuk produksi batch kecil atau pembaruan produk yang cepat, biayanya relatif tinggi.

Grinding Deburring adalah metode yang saat ini digunakan oleh perusahaan. Ini terutama termasuk getaran, sandblasting, rol dan metode lainnya. Getaran menggiling deburring adalah untuk menempatkan bagian -bagian stamping dan media penggilingan (seperti batu penggilingan, cairan penggilingan, dll.) Ke dalam penggiling getaran. Melalui getaran penggiling getaran, media penggilingan dan permukaan bagian -bagian yang saling mengangkut saling bergesekan, sehingga menghilangkan gerinda. Metode ini cocok untuk produk kecil dengan batch besar. Ini dapat mendebarkan sejumlah besar bagian stamping dalam waktu singkat dan memiliki efisiensi tinggi. Deburring sandblasting menggunakan udara terkompresi untuk menyemprotkan abrasive (seperti pasir kuarsa, corundum, dll.) Dengan kecepatan tinggi ke permukaan bagian -bagian yang dicap. Burr dihilangkan melalui dampak dan pemotongan aksi abrasive di gerinda. Deburring sandblasting tidak hanya dapat menghilangkan gerinda, tetapi juga membuat permukaan bagian stamping memperoleh tingkat kebersihan dan kekasaran tertentu, meningkatkan adhesi permukaan, dan sering digunakan untuk produk dengan persyaratan tinggi untuk kualitas dan adhesi permukaan. Deburring penggilingan drum adalah untuk menempatkan bagian -bagian stamping dan media penggilingan ke dalam drum. Melalui rotasi drum, bagian -bagian stamping dan media penggilingan bertabrakan dan saling bergesekan dalam drum untuk mencapai tujuan menghilangkan gerinda. Ada juga beberapa kekurangan dalam penggilingan dan deburring. Terkadang, gerbang mungkin tidak sepenuhnya dihapus. Untuk beberapa gerinda dengan bentuk kompleks atau bagian tersembunyi, mereka mungkin tidak sepenuhnya dihapus. Penting untuk menangani gerombolan residual secara manual atau menggunakan metode lain untuk deburr.

Pembersihan juga merupakan bagian penting dari memastikan kualitas produk. Kehadiran kotoran akan mempengaruhi kinerja permukaan bagian stamping. Misalnya, ketika melapisi permukaan, minyak dan kotoran akan menyebabkan adhesi lapisan berkurang, dan mudah untuk jatuh dan melepuh, yang akan mengurangi kinerja pelindung dan estetika produk; Saat pengelasan, kotoran dapat menyebabkan cacat pengelasan dan mempengaruhi kekuatan dan penyegelan pengelasan. Ada banyak metode pembersihan umum. Pembersihan bahan kimia menggunakan reagen kimia untuk bereaksi dengan kotoran untuk melarutkan, mengemulsi, atau menguraikannya, sehingga dapat mencapai tujuan menghilangkan kotoran. Misalnya, agen pembersih alkali digunakan untuk menghilangkan noda minyak, dan agen pembersih asam digunakan untuk menghilangkan karat. Pembersihan kimia memiliki efek pembersihan yang baik, tetapi perlu untuk memperhatikan pemilihan reagen kimia yang sesuai untuk menghindari korosi pada permukaan bagian -bagian stamping. Pembersihan ultrasonik menggunakan efek kavitasi USG untuk menghasilkan gelembung kecil dalam cairan. Kekuatan dampak yang dihasilkan ketika gelembung meledak dapat mengupas kotoran dari permukaan bagian -bagian stamping untuk mencapai efek pembersihan. Metode ini cocok untuk membersihkan beberapa bagian stamping dengan bentuk kompleks dan persyaratan presisi permukaan yang tinggi. Itu dapat menembus ke dalam celah dan lubang kecil untuk menghilangkan kotoran tanpa merusak permukaan bagian -bagian yang dicap.

(Ii) Pemilihan dan penerapan proses perawatan permukaan

Proses perawatan permukaan memainkan peran penting dalam produksi bagian -bagian stamping logam. Ini tidak hanya dapat meningkatkan resistensi korosi dan estetika bagian -bagian, tetapi juga memberikan bagian fungsi khusus sesuai dengan kebutuhan yang berbeda, sehingga mereka dapat memenuhi persyaratan dari berbagai skenario aplikasi dengan lebih baik. Proses perawatan permukaan umum seperti galvanisasi, penyemprotan, anodisasi, dll. Masing -masing memiliki karakteristik yang unik dan skenario yang berlaku. Perusahaan perlu mempertimbangkan berbagai faktor sesuai dengan kebutuhan spesifik produk dan memilih proses perawatan permukaan yang paling cocok.

Galvanisasi adalah proses pengolahan permukaan yang banyak digunakan. Ini terutama melapisi lapisan seng di permukaan bagian -bagian stamping logam untuk mencegah karat dan meningkatkan penampilan. Proses galvanisasi dapat dibagi menjadi galvanisasi hot-dip dan elektro-galvanisasi. Galvanisasi hot-dip adalah untuk merendam bagian-bagian cap dalam cairan seng cair, sehingga seng bereaksi secara kimia dengan permukaan bagian-bagian stamping untuk membentuk lapisan paduan besi seng yang terikat erat dan lapisan seng murni. Lapisan galvanis yang diperoleh dengan proses ini lebih tebal dan memiliki ketahanan korosi yang kuat. Ini cocok untuk bagian struktural logam dan bagian otomotif yang digunakan di luar ruangan, seperti tiang lampu jalanan, bingkai mobil, dll. Produk-produk ini terpapar pada lingkungan alami untuk waktu yang lama dan menghadapi erosi hujan, kelembaban, sinar ultraviolet, dll. Lapisan hot-dip galvanis dapat secara efektif melindungi logam dasar dan memperpanjang umur layanan dari produk. Electrogalvanizing adalah untuk menyimpan lapisan seng pada permukaan bagian stamping dengan elektrolisis. Lapisan elektrogalvanis relatif tipis dan memiliki permukaan yang halus. Ini cocok untuk produk dengan persyaratan tinggi untuk penampilan dan persyaratan yang relatif rendah untuk ketahanan korosi, seperti kerang produk elektronik, dekorasi perangkat keras, dll. Produk -produk ini biasanya digunakan di lingkungan dalam ruangan. Lapisan elektrogalvanis tidak hanya dapat memenuhi kebutuhan estetika mereka, tetapi juga memberikan perlindungan anti-rust tertentu.

Proses penyemprotan menggunakan tekanan atau gaya elektrostatik untuk menempelkan cat atau bubuk ke permukaan benda kerja, sehingga benda kerja memiliki anti-korosi dan efek dekoratif penampilan. Proses penyemprotan memiliki keunggulan kisaran aplikasi yang murah dan luas. Ini dapat digunakan untuk perawatan permukaan dari berbagai bahan seperti logam, plastik, kayu, dll. Dalam pembuatan mobil, lapisan permukaan tubuh mobil dicapai melalui proses penyemprotan. Ini tidak hanya dapat melindungi badan mobil dari korosi, tetapi juga memberi mobil penampilan yang indah melalui berbagai warna dan pelapis mengkilap, memenuhi beragam kebutuhan konsumen untuk penampilan mobil. Dalam pembuatan furnitur, proses penyemprotan juga sering digunakan untuk perawatan permukaan furnitur logam, memberikan warna yang kaya dan tekstur yang bagus. Menurut berbagai pelapis, proses penyemprotan dapat dibagi menjadi dua jenis: penyemprotan dan bubuk. Penyemprotan menggunakan pelapis cair, yang dapat membentuk lapisan yang relatif halus dengan pilihan warna yang kaya; Bubuk menggunakan pelapis bubuk, yang melekat pada permukaan benda kerja dengan adsorpsi elektrostatik, dan kemudian disembuhkan pada suhu tinggi untuk membentuk lapisan. Lapisan bubuk memiliki kekerasan tinggi, ketahanan aus yang baik dan ketahanan korosi, dan sering digunakan dalam kesempatan dengan persyaratan tinggi untuk kinerja pelapisan, seperti furnitur luar ruangan, perumahan alat listrik, dll.

Anodisasi adalah proses pengolahan permukaan untuk produk paduan aluminium. Ini menggunakan bagian -bagian paduan aluminium sebagai anoda dan menggunakan elektrolisis untuk membentuk lapisan film oksida di permukaannya. Film oksida ini dapat mengubah keadaan dan kinerja permukaan paduan aluminium dan secara signifikan meningkatkan ketahanan dan kekerasan korosi. Kekerasan permukaan paduan aluminium anodized dapat mencapai HV300 - 500, dan ketahanan ausnya sangat ditingkatkan dibandingkan dengan paduan aluminium yang tidak diobati. Anodisasi juga dapat membuat permukaan paduan aluminium menghadirkan berbagai warna melalui pewarnaan dan proses lain untuk meningkatkan estetika. Ini sering digunakan dalam dekorasi arsitektur, perumahan produk elektronik dan bidang lainnya. Mengacau permukaan profil paduan aluminium dari dinding tirai bangunan tidak hanya dapat memastikan daya tahan profil di lingkungan luar, tetapi juga berkoordinasi dengan keseluruhan gaya bangunan melalui pemilihan warna yang berbeda untuk meningkatkan estetika bangunan; Menganodisasi cangkang paduan aluminium dari produk elektronik seperti ponsel dan tablet tidak hanya dapat melindungi cangkang dari keausan dan korosi dalam penggunaan sehari-hari, tetapi juga menunjukkan kualitas high-end dan rasa fashion produk melalui warna dan gloss yang unik.

Saat memilih proses pengolahan permukaan, beberapa faktor perlu dipertimbangkan secara komprehensif. Lingkungan penggunaan produk adalah faktor kunci. Untuk produk yang digunakan dalam lingkungan yang keras, seperti peralatan teknik laut, peralatan kimia, dll., Perlu memilih proses pengolahan permukaan dengan ketahanan korosi yang tinggi, seperti galvanisasi hot-dip, pelapisan nikel, pelapisan krom, dll; Untuk produk yang digunakan dalam lingkungan dalam ruangan, proses yang tepat dapat dipilih berdasarkan faktor -faktor seperti estetika dan biaya. Persyaratan penampilan produk tidak dapat diabaikan. Jika produk memiliki persyaratan tinggi untuk penampilan dan tekstur, seperti produk elektronik high-end, dekorasi, dll., Anda dapat memilih penyemprotan, anodisasi, dan proses lain yang dapat mencapai warna yang kaya dan tekstur permukaan yang baik; Jika produk memiliki persyaratan yang relatif rendah untuk penampilan dan berfokus terutama pada fungsionalitas, Anda dapat memilih proses pengolahan permukaan dengan biaya rendah dan proses sederhana. Biaya juga merupakan pertimbangan penting. Biaya proses perawatan permukaan yang berbeda sangat bervariasi. Perusahaan perlu memilih proses yang sesuai sesuai dengan anggaran biaya mereka sendiri sambil memastikan kualitas produk. Beberapa proses perawatan permukaan kelas atas, seperti pelapisan logam mulia dan pelapisan vakum, dapat memberikan efek kinerja dan penampilan yang sangat baik, tetapi biayanya tinggi dan hanya cocok untuk kesempatan dengan persyaratan yang sangat tinggi untuk kinerja dan kualitas produk; Untuk beberapa produk biasa yang diproduksi dalam skala besar, berbiaya rendah dan proses perawatan permukaan yang hemat biaya biasanya dipilih, seperti galvanisasi dan lukisan.

(Iii) Pengelasan, pengeboran dan pemrosesan lainnya

Dalam proses produksi bagian -bagian stamping logam, sesuai dengan persyaratan desain produk, seringkali perlu untuk melakukan prosedur pemrosesan lainnya seperti pengelasan, pengeboran, dan penggilingan pada bagian stamping. Proses -proses ini seperti gerakan yang berbeda dalam simfoni yang diatur dengan cermat, masing -masing memainkan peran unik dan bekerja bersama untuk meningkatkan fungsi dan struktur produk.

Pengelasan adalah metode pemrosesan penting untuk menghubungkan beberapa bagian stamping atau bagian lain ke dalam keseluruhan. Ini banyak digunakan dalam pembuatan produk logam. Di manufaktur mobil, badan mobil dirakit dari banyak bagian stamping melalui proses pengelasan. Kualitas pengelasan secara langsung mempengaruhi kekuatan struktural dan keamanan badan mobil. Ada banyak metode pengelasan umum. Pengelasan busur menggunakan suhu tinggi yang dihasilkan oleh busur untuk melelehkan sebagian batang pengelasan dan lasan, sehingga mereka menyatu bersama untuk mencapai pengelasan. Metode pengelasan ini mudah dioperasikan dan memiliki berbagai aplikasi. Ini dapat digunakan untuk mengelas berbagai bahan logam, tetapi memiliki persyaratan teknis yang tinggi untuk operator dan rentan terhadap cacat seperti percikan dan pori -pori selama pengelasan. Pengelasan pengelasan pelindung gas menggunakan gas inert (seperti argon, karbon dioksida, dll.) Untuk membentuk lapisan pelindung di area pengelasan untuk mencegah oksigen, nitrogen, dll. Di udara dari memiliki efek buruk pada kolam pengelasan, sehingga meningkatkan kualitas pengelasan. Pengelasan pelindung gas memiliki keunggulan kualitas pengelasan tinggi, deformasi kecil, dan efisiensi produksi yang tinggi. Ini sering digunakan untuk mengelas bahan seperti stainless steel dan paduan aluminium. Ini banyak digunakan di bidang seperti kedirgantaraan dan pembuatan kapal yang membutuhkan kualitas pengelasan yang sangat tinggi. Pengelasan laser menggunakan balok laser berenergi tinggi sebagai sumber panas untuk melelehkan lasan secara lokal untuk mencapai pengelasan. Pengelasan laser memiliki keunggulan kepadatan energi tinggi, kecepatan pengelasan cepat, lasan sempit, dan zona kecil yang terkena dampak panas. Ini dapat mencapai pengelasan presisi tinggi dan berkualitas tinggi. Ini sangat cocok untuk pengelasan beberapa bagian dan bahan presisi yang sensitif terhadap deformasi termal, seperti konektor mikro dan pin sirkuit terintegrasi dalam peralatan elektronik.

Pengeboran adalah proses pemrosesan lubang dari berbagai bentuk dan ukuran pada bagian -bagian stamping. Ini sangat diperlukan dalam pembuatan banyak produk. Dalam manufaktur mekanis, lubang pemasangan, lubang koneksi, dll. Pada berbagai bagian biasanya diproses dengan pengeboran. Saat mengebor, perlu untuk memilih bor bor yang sesuai dan parameter pengeboran sesuai dengan persyaratan material, ketebalan dan lubang dari bagian -bagian stamping. Untuk bahan logam dengan kekerasan yang lebih tinggi, seperti baja paduan dan baja tahan karat, bor karbida perlu digunakan, dan kecepatan pengeboran dan laju umpan harus dikurangi dengan tepat untuk mencegah bor dari mengenakan terlalu cepat atau pecah; Untuk bahan dengan kekerasan yang lebih rendah, seperti paduan aluminium dan paduan tembaga, bor baja berkecepatan tinggi dapat digunakan, dan kecepatan pengeboran dan laju umpan harus ditingkatkan dengan tepat untuk meningkatkan efisiensi pemrosesan. Selama proses pengeboran, perhatian juga harus diberikan pada pendinginan dan pelumasan untuk mengurangi suhu bor, mengurangi keausan dan meningkatkan kualitas pengeboran. Metode pendinginan dan pelumasan umum termasuk penggunaan cairan pemotongan dan udara terkompresi. Cairan pemotongan dapat secara efektif mengurangi suhu bor dan menghilangkan chip. Ini juga dapat memainkan peran pelumas dan mengurangi gesekan antara bor dan benda kerja; Udara terkompresi terutama digunakan untuk mendinginkan bor dan cocok untuk beberapa kesempatan dengan persyaratan ketat pada cairan pemotongan residual.

Grinding adalah proses untuk memangkas dan memoles permukaan bagian -bagian stamping. Ini dapat menghilangkan cacat, goresan, skala oksida, dll. Pada permukaan bagian -bagian stamping, membuat permukaan lebih halus dan lebih rata, dan meningkatkan penampilan dan kualitas permukaan produk. Penggilingan dapat dibagi menjadi dua tahap: penggilingan kasar dan penggilingan halus. Penggilingan kasar terutama menggunakan alat -alat seperti roda penggilingan dan amplas untuk menghilangkan cacat besar dan berlebih pada permukaan bagian -bagian stamping untuk membuat permukaan awalnya rata; Penggilingan halus menggunakan amplas yang lebih halus, pasta pemolesan dan alat -alat lain untuk memoles permukaan dengan halus untuk mencapai tingkat hasil akhir yang lebih tinggi. Dalam pembuatan beberapa produk kelas atas, seperti furnitur dan perhiasan kelas atas, kualitas permukaan bagian stamping sangat tinggi. Proses penggilingan membutuhkan beberapa operasi halus untuk memastikan bahwa permukaan mencapai lapisan seperti cermin, menunjukkan kualitas tinggi dan pengerjaan produk yang indah. Selama proses penggilingan, perlu untuk memperhatikan mengendalikan kekuatan penggilingan dan arah untuk menghindari keausan yang berlebihan atau goresan pada permukaan bagian -bagian stamping, yang akan mempengaruhi kualitas produk. Pada saat yang sama, debu dan puing -puing yang dihasilkan oleh penggilingan perlu dibersihkan pada waktunya untuk memastikan kebersihan lingkungan kerja dan kesehatan operator.

Vii. Kontrol Kualitas: Jaga secara ketat pos pemeriksaan

(I) Proses inspeksi kualitas yang komprehensif

Inspeksi kualitas memainkan peran penting dalam proses produksi bagian stamping logam. Ini seperti wali yang ketat. Dari pembelian dan penyimpanan bahan baku hingga pengiriman produk akhir, itu dipantau secara ketat di seluruh proses untuk memastikan bahwa setiap bagian stamping memenuhi persyaratan desain dan standar kualitas, memberikan jaminan yang solid untuk kualitas produk.

Inspeksi bahan baku adalah pos pemeriksaan pertama dari inspeksi kualitas, dan kepentingannya terbukti dengan sendirinya. Kualitas bahan baku secara langsung menentukan kualitas bagian stamping. Jika bahan baku rusak atau tidak memenuhi persyaratan, sulit untuk menghasilkan produk berkualitas tinggi bahkan jika teknologi pemrosesan selanjutnya sangat indah. Saat memeriksa bahan baku, perlu untuk menguji berbagai indikator kinerja bahan secara ketat sesuai dengan standar dan spesifikasi kualitas yang relevan. Untuk lembaran logam, perlu untuk memeriksa apakah ketebalannya seragam dan apakah toleransi berada dalam kisaran yang diijinkan, karena penyimpangan ketebalan dapat mempengaruhi akurasi dimensi dan efek pembentukan bagian stamping. Kekerasan material juga merupakan salah satu indikator utama. Proses stamping yang berbeda dan persyaratan produk memiliki peraturan yang berbeda tentang kekerasan material. Kegagalan kekerasan untuk memenuhi persyaratan dapat menyebabkan materi retak atau cacat tidak merata selama proses stamping. Analisis komposisi kimia juga sangat diperlukan. Melalui peralatan profesional seperti spektrometer, kandungan berbagai elemen dalam materi terdeteksi untuk memastikan bahwa ia memenuhi standar material yang sesuai dan menghindari mempengaruhi kinerja produk karena komposisi kimia yang abnormal. Misalnya, saat memproduksi bagian -bagian utama dari mesin mobil, persyaratan komposisi kimia bahan baku sangat ketat. Sedikit penyimpangan dalam konten elemen paduan tertentu dapat menyebabkan penurunan kekuatan, ketangguhan dan sifat lain dari bagian -bagian stamping, sehingga mempengaruhi keandalan dan masa pakai mesin.