I. PENDAHULUAN: Debut yang bersinar dari stamping aluminium

Dalam lanskap besar manufaktur modern, teknologi stamping aluminium seperti bintang yang bersinar, memancarkan cahaya yang unik dan menawan, dan menempati posisi penting. Dari industri mobil yang sedang booming hingga terobosan berkelanjutan di bidang kedirgantaraan, dari pembuatan peralatan elektronik yang canggih hingga produksi barang -barang konsumen harian, bagian -bagian aluminium telah menjadi komponen kunci yang sangat diperlukan dari banyak produk dengan kinerja yang sangat baik, dan sangat terintegrasi ke dalam setiap vena industri modern.

Aluminium, sebagai bahan logam yang ringan, berkekuatan tinggi dan tahan korosi, sifat fisik dan kimianya membuatnya menunjukkan keunggulan yang tak tertandingi di banyak bidang. Di bawah tren global saat ini dalam mengadvokasi konservasi energi dan pengurangan emisi dan mengejar produk ringan, teknologi stamping aluminium telah mengantarkan peluang pengembangan yang belum pernah terjadi sebelumnya. Mengambil industri otomotif sebagai contoh, dengan peraturan lingkungan yang semakin ketat dan peningkatan berkelanjutan dari persyaratan penghematan bahan bakar, produsen mobil telah mengalihkan perhatian mereka ke bahan paduan aluminium. Penggunaan suku cadang stamping aluminium untuk memproduksi struktur dan bagian tubuh mobil tidak hanya dapat secara signifikan mengurangi berat badan mobil, sehingga mengurangi konsumsi bahan bakar dan emisi buang, tetapi juga meningkatkan kinerja penanganan dan akselerasi mobil tanpa mempengaruhi kinerja keamanan mobil. Menurut statistik yang relevan, untuk setiap pengurangan 10%dalam berat seluruh kendaraan, konsumsi bahan bakar dapat dikurangi 6%-8%, dan emisi buang dapat dikurangi sebesar 4%-6%. Data ini secara intuitif menunjukkan peran besar yang dimainkan oleh bagian -bagian stamping aluminium dalam industri otomotif dalam mencapai tujuan konservasi energi dan pengurangan emisi.

Di bidang kedirgantaraan, pentingnya bagian-bagian stamping aluminium terbukti dengan sendirinya. Karena kendaraan dirgantara memiliki persyaratan yang sangat ketat pada berat dan kekuatan bahan, bahan paduan aluminium telah menjadi pilihan ideal untuk pembuatan komponen kunci seperti badan pesawat, sayap, dan bagian mesin karena kepadatan rendah dan kekuatan tinggi. Melalui teknologi stamping aluminium canggih, bahan paduan aluminium dapat diproses secara akurat menjadi berbagai bentuk kompleks bagian untuk memenuhi persyaratan kinerja tinggi kendaraan dirgantara di lingkungan yang ekstrem. Sebuah roket mengkonsumsi banyak bahan bakar dari peluncuran hingga memasuki orbit yang telah ditentukan, dan mengurangi bobot roket itu sendiri dapat secara efektif mengurangi konsumsi bahan bakar dan meningkatkan daya dukung roket. Diperkirakan bahwa untuk setiap pengurangan 1 kg dalam berat struktur roket, daya dukung dapat ditingkatkan sekitar 5 kg. Dalam bidang ini di mana berat dihitung dalam gram, penerapan stamping aluminium tidak diragukan lagi memberikan dukungan teknis yang kuat untuk pengembangan dirgantara.

Pengejaran presisi sempurna dari stempel aluminium memiliki signifikansi luas dalam banyak dimensi untuk manufaktur modern. Ini adalah pengejaran yang tak henti -hentinya dengan kualitas yang sangat baik dan kunci untuk menonjol dalam persaingan pasar yang sengit. Dari perspektif mikroskopis, stempel aluminium presisi tinggi dapat memastikan bahwa kinerja produk lebih stabil dan andal. Dalam pembuatan peralatan elektronik, seperti ponsel dan komputer, stamping aluminium banyak digunakan untuk memproduksi komponen seperti rumah dan radiator. Ketepatan komponen -komponen ini secara langsung mempengaruhi kinerja disipasi panas, kualitas transmisi sinyal dan keandalan keseluruhan peralatan elektronik. Jika ketepatan stempel aluminium tidak mencukupi, itu dapat menyebabkan penyimpangan pada kecocokan antara perumahan dan komponen internal, mempengaruhi perakitan dan penggunaan peralatan yang normal; Jika ketepatan radiator tidak sesuai dengan standar, itu akan mengurangi efisiensi disipasi panas, menyebabkan suhu peralatan elektronik terlalu tinggi selama operasi, sehingga mempengaruhi kinerja dan umurnya.

Dari perspektif makroskopis, stamping aluminium presisi tinggi membantu meningkatkan efisiensi seluruh sistem produksi dan mengurangi biaya. Dalam produksi skala besar, suku cadang aluminium presisi tinggi dapat mengurangi laju memo dan pengerjaan ulang, meningkatkan efisiensi produksi, dan mengurangi biaya produksi. Mengambil produksi mobil sebagai contoh, bagian prapasti presisi tinggi dapat membuat perakitan tubuh lebih akurat dan lebih cepat, mengurangi beban kerja pengelasan dan penyesuaian, dan meningkatkan efisiensi produksi dan kualitas seluruh kendaraan. Selain itu, bagian-bagian stamping aluminium presisi tinggi juga dapat mengurangi keausan cetakan dan frekuensi penggantian, memperpanjang masa pakai cetakan, dan lebih lanjut mengurangi biaya produksi. Dalam lingkungan pasar yang sangat kompetitif, perusahaan hanya dapat meningkatkan kualitas produk dan daya saing pasar dan memenangkan kepercayaan pelanggan dan pangsa pasar dengan meningkatkan ketepatan produk.

Dengan pengembangan terus menerus dari manufaktur modern, persyaratan presisi untuk Bagian Stamping Aluminium juga meningkat. Dari awalnya memenuhi persyaratan bentuk dan ukuran dasar hingga mengejar submillimeter atau bahkan presisi tingkat mikron saat ini, teknologi stamping aluminium menghadapi tantangan dan peluang yang belum pernah terjadi sebelumnya. Untuk mencapai ketepatan sempurna dari bagian-bagian stamping aluminium, penelitian mendalam dan inovasi diperlukan dalam berbagai tautan seperti pemilihan material, desain cetakan dan manufaktur, optimasi parameter proses stamping, kontrol proses produksi, dan inspeksi kualitas.

Dalam bab -bab berikut, kami akan mengeksplorasi secara mendalam semua aspek teknologi stamping aluminium, dari prinsip -prinsip proses hingga aliran proses, dari desain cetakan dan manufaktur hingga kontrol kualitas, dan secara komprehensif menganalisis rahasia bagian -bagian cap aluminium untuk mencapai presisi yang sempurna, menghadirkan pembaca dengan dunia aluminium yang indah.

Ii. Landasan Stamping Aluminium: Misteri Bahan Paduan Aluminium

(I) Analisis anggota dan karakteristik keluarga paduan aluminium

Sebagai bahan dasar teknologi stamping aluminium, paduan aluminium memiliki banyak anggota keluarga. Serangkaian paduan aluminium yang berbeda memiliki karakteristik sendiri dalam komposisi, sifat mekanik dan sifat pemrosesan. Seperti pasukan yang dilengkapi dengan baik, setiap cabang tentara memiliki keterampilan dan misi uniknya sendiri, dan memainkan peran kunci dalam bidang yang berbeda.

Paduan aluminium seri 2000, dengan kandungan tembaga yang tinggi, seperti pemutar kekuatan, memberikan kekuatan yang sangat baik. Di antara mereka, paduan 2024 adalah produk bintang dari seri, bersinar di bidang kedirgantaraan. Karena pesawat perlu menahan tekanan udara besar dan tekanan mekanis saat terbang di ketinggian tinggi, kekuatan dan kekerasan bahan sangat tinggi. Karakteristik kekuatan tinggi paduan 2024 menjadikannya pilihan yang ideal untuk membuat komponen -komponen utama seperti sayap pesawat dan struktur badan pesawat, yang dapat memastikan bahwa pesawat tetap stabil dan aman di lingkungan penerbangan yang kompleks. Selain itu, di bidang manufaktur mobil, beberapa silinder mesin mobil berkinerja tinggi, roda dan bagian lainnya juga akan menggunakan paduan aluminium seri 2000 untuk meningkatkan kinerja daya dan stabilitas penanganan mobil.

Paduan aluminium seri 5000 adalah perwakilan dari paduan aluminium-magnesium. Elemen paduan utama adalah magnesium, dan kandungan magnesium biasanya antara 3-5%. Ini seperti pemain serba bisa dengan kekuatan sedang, plastisitas yang baik, ketahanan korosi dan kemampuan las. Di bidang Aerospace, bagian badan pesawat Boeing 747 dan Airbus A320 menggunakan 5000 seri aluminium aluminium. Karakteristiknya yang ringan dan kuat tidak hanya memenuhi permintaan pesawat untuk mengurangi bobot untuk meningkatkan efisiensi bahan bakar, tetapi juga memastikan kekuatan dan stabilitas struktur badan pesawat. Di bidang otomotif, kerudung dan pintu merek mobil seperti BMW dan Audi sebagian besar terbuat dari 5052 paduan aluminium. Plastisitas yang baik dari bahan ini membuatnya lebih mudah untuk membentuk bagian otomotif. Pada saat yang sama, ketahanan korosi yang sangat baik juga dapat memperpanjang masa pakai suku cadang dan meningkatkan kualitas mobil secara keseluruhan. Di bidang konstruksi, paduan aluminium 5000 seri sering digunakan untuk panel, bingkai jendela dan pintu dinding dan atap eksterior bangunan. Ketahanan korosi dan plastisitasnya dapat beradaptasi dengan berbagai lingkungan bangunan dan persyaratan desain, menambah keindahan dan kepraktisan pada bangunan.

Paduan aluminium seri 6000 terutama mengandung dua elemen, magnesium dan silikon. Secara cerdik menggabungkan keunggulan 4000 seri dan 5000 seri dan merupakan produk penempaan aluminium yang diperlakukan dingin. Mengambil 6061 paduan sebagai perwakilan yang khas, ia berkinerja baik dalam kekuatan dan ketahanan korosi, dan memiliki proses dan kegunaan yang baik. Sangat mudah untuk melapisi, seperti pengrajin yang terampil yang dapat dengan mudah mengatasi berbagai teknik pemrosesan yang kompleks. Di bidang kedirgantaraan, badan pesawat Boeing 777 dan Airbus A350 menggunakan paduan aluminium seri 6000 untuk memenuhi persyaratan ketat pesawat untuk kekuatan tinggi dan resistensi korosi. Dalam pembuatan mobil, tubuh dan sasis Porsche 911 terbuat dari 6061 paduan aluminium, menggunakan kekuatan dan plastisitasnya yang tinggi untuk meningkatkan kinerja dan keamanan mobil. Di bidang peralatan olahraga, 6061 paduan aluminium bahkan lebih menonjol. Peralatan pendaki gunung, peralatan panjat tebing, ski, sepatu es, klub golf dan peralatan olahraga lainnya dengan kekuatan tinggi dan persyaratan ketangguhan semuanya dapat dibuat dari 6061 paduan aluminium, memberikan atlet kualitas yang lebih baik dan peralatan yang lebih aman.

(Ii) Seni seleksi material

Dalam proses pembuatan bagian -bagian stamping aluminium, memilih bahan paduan aluminium yang tepat seperti memilih aktor yang paling cocok untuk kinerja yang luar biasa. Itu adalah seni yang vital. Ini membutuhkan pertimbangan komprehensif dari skenario penggunaan dan persyaratan kinerja bagian -bagian yang mencap untuk memastikan bahwa bahan yang dipilih dapat memberikan permainan penuh untuk keunggulan mereka dan memberikan jaminan yang solid untuk presisi tinggi dan kinerja tinggi bagian stamping.

Dari perspektif skenario penggunaan, di bidang kedirgantaraan, karena pesawat perlu beroperasi di bawah kondisi lingkungan yang ekstrem, ada persyaratan yang sangat ketat pada bobot, kekuatan, ketahanan korosi dan ketahanan suhu tinggi bahan. Oleh karena itu, paduan aluminium berkekuatan tinggi seperti seri 2000 dan 7000 seri, seperti 2024, 7075 dan paduan lainnya, biasanya dipilih. Paduan -paduan ini dapat mengurangi berat sebanyak mungkin sambil memastikan kekuatan material, memenuhi pengejaran ringan dalam kedirgantaraan. Dalam industri otomotif, mengingat keselamatan mengemudi, penghematan bahan bakar, penampilan dan kenyamanan mobil dan faktor -faktor lain, berbagai rangkaian bahan paduan aluminium akan dipilih sesuai dengan bagian yang berbeda. Bagian -bagian struktural tubuh biasanya membutuhkan kekuatan yang lebih tinggi dan kemampuan bentuk yang lebih baik, dan paduan aluminium seri 6000 dapat dipilih; Sementara beberapa bagian interior dan eksterior lebih memperhatikan kualitas permukaan dan ketahanan korosi material, dan paduan aluminium seri 5000 mungkin lebih cocok. Di bidang peralatan elektronik, karena ukuran kecil dan integrasi produk yang tinggi, konduktivitas, disipasi panas dan akurasi pemrosesan material harus tinggi, dan 1000 seri aluminium murni atau beberapa paduan aluminium dengan sifat khusus dapat dipilih.

Dari perspektif persyaratan kinerja, ketika bagian -bagian stamping perlu menahan kekuatan eksternal besar dan tekanan mekanis, seri paduan aluminium dengan kekuatan yang lebih tinggi, seperti seri 2000 dan 7000 seri, harus lebih disukai. Misalnya, bahan paduan aluminium berkekuatan tinggi diperlukan untuk memproduksi bagian-bagian utama seperti batang penghubung dan poros engkol mesin mobil untuk memastikan bahwa bagian tidak akan berubah bentuk atau rusak ketika mesin berjalan pada kecepatan tinggi dan di bawah beban tinggi. Untuk beberapa bagian stamping dengan persyaratan resistensi korosi yang tinggi, seperti bagian dalam peralatan laut dan dekorasi bangunan luar ruangan, 5000 seri dan 6000 aluminium paduan adalah pilihan pertama karena ketahanan korosi yang baik. Dalam beberapa kesempatan yang membutuhkan konduktivitas yang baik, seperti konektor dan kabel peralatan elektronik, aluminium murni seri 1000 banyak digunakan karena konduktivitasnya yang tinggi. Selain itu, kinerja pemrosesan material juga merupakan faktor penting yang harus dipertimbangkan saat memilih. Jika bentuk bagian stamping kompleks dan membutuhkan beberapa stamping, peregangan, dan proses pemrosesan lainnya, plastisitas dan keuletan material sangat penting. 5000 Seri dan 6000 Seri Aluminium Alloys Excel dalam hal ini, dan dapat beradaptasi dengan teknik pemrosesan yang kompleks untuk memastikan keakuratan dan kualitas bagian stamping.

Pengaruh yang menentukan kualitas material pada keakuratan dan kinerja bagian -bagian stamping tidak dapat diremehkan. Bahan paduan aluminium berkualitas tinggi memiliki komposisi kimia yang seragam dan struktur organisasi, yang dapat memastikan deformasi bahan yang seragam selama stamping, sehingga meningkatkan akurasi dimensi dan kualitas permukaan bagian-bagian stamping. Sebaliknya, jika kualitas material buruk, ada cacat seperti kotoran dan segregasi, yang dapat menyebabkan masalah seperti retakan dan deformasi yang tidak merata dari bagian -bagian stamping selama pemrosesan, secara serius mempengaruhi keakuratan dan kinerja bagian -bagian stamping. Stabilitas sifat mekanik material juga penting. Sifat mekanik yang stabil dapat memastikan bahwa bagian -bagian stamping dapat mempertahankan kinerja yang baik di bawah lingkungan penggunaan yang berbeda, meningkatkan keandalan produk dan masa pakai. Oleh karena itu, ketika memilih bahan paduan aluminium, perlu untuk secara ketat mengontrol kualitas bahan, memilih pemasok yang memiliki reputasi baik, dan melakukan inspeksi dan pengujian material yang ketat untuk memastikan bahwa mereka memenuhi persyaratan produksi suku cadang stempel.

AKU AKU AKU. Cetakan: Pengrajin Jiwa dari Stamping Aluminium

(I) Konsep desain cetakan yang cerdik

Desain cetakan adalah tautan utama dalam proses stamping aluminium. Ini seperti ciptaan artistik yang direncanakan dengan cermat. Konsepnya yang cerdik secara langsung menentukan ketepatan dan kualitas bagian -bagian stamping aluminium. Dalam proses ini, desainer perlu menggunakan pengalaman mereka yang kaya dan pengetahuan profesional untuk merancang cetakan dengan struktur yang masuk akal berdasarkan bentuk, ukuran, dan persyaratan presisi dari bagian -bagian stamping. Setiap detail terkait dengan keberhasilan atau kegagalan produk akhir.

Saat menghadap bagian -bagian stamping dengan bentuk yang kompleks, menentukan permukaan perpisahan cetakan menjadi masalah utama. Pemilihan permukaan perpisahan harus mengikuti banyak prinsip untuk memastikan bahwa produk dapat diturunkan dengan lancar. Menurut persyaratan demolding produk, permukaan perpisahan harus dipilih pada bagian dengan ukuran cross-sectional terbesar dari produk. Ini adalah prinsip dasar untuk memastikan bahwa produk dapat dihilangkan dengan lancar dari cetakan. Untuk beberapa produk besar dengan area proyeksi yang besar, mengingat gaya penjepit lateral cetakan relatif kecil, arah dengan area proyeksi yang besar harus ditempatkan ke arah pembukaan dan penutupan cetakan depan dan belakang, dan area proyeksi samping dengan area proyeksi samping yang lebih kecil harus digunakan sebagai perpisahan lateral. Ini dapat secara efektif mengurangi tekanan lateral cetakan selama proses stamping dan memastikan stabilitas cetakan.

Saat merancang cetakan injeksi konektor, jika bentuk produk lebih kompleks dan memiliki lebih banyak bagian bawah atau struktur yang ditinggikan, untuk memfasilitasi demolding, permukaan perpisahan dapat diatur pada posisi di mana struktur ini dapat membentuk slider atau mekanisme ejector yang miring pada sisi cetakan yang bergerak. Untuk produk dengan persyaratan penampilan presisi tinggi, seperti cangkang ponsel, permukaan perpisahan tidak boleh ditetapkan pada permukaan luar produk yang halus untuk menghindari meninggalkan tanda garis pemisahan pada permukaan produk dan mempengaruhi kualitas penampilan. Pada saat ini, permukaan perpisahan dapat dirancang dalam posisi yang tidak mencolok seperti sisi atau bawah produk.

Desain metode demolding juga sangat penting, yang secara langsung mempengaruhi kualitas dan efisiensi produksi bagian -bagian stamping. Metode demolding umum termasuk demolding paksa, demolding manual dan demolding bermotor. Demolding paksa cocok untuk cetakan injeksi dengan struktur sederhana, memiliki karakteristik efisiensi tinggi, dan sering digunakan dalam kesempatan presisi rendah. Untuk produk plastik lunak seperti polietilen dan polypropylene, pelat dorong cetakan injeksi dapat digunakan untuk mengekstrusi produk ke inti, tetapi karena gaya demolding yang besar, luas permukaan dorong harus dirancang agar lebih besar untuk mencegah produk tidak berubah atau rusak selama proses demolding. Demoulding manual cocok untuk cetakan injeksi dengan struktur sederhana. Ini memiliki presisi tinggi, tetapi efisiensi rendah dan intensitas tenaga kerja yang tinggi. Ini sering digunakan untuk produksi batch kecil. Setelah membuka cetakan injeksi, inti atau cincin akan dikeluarkan dari cetakan injeksi bersama dengan produk, dan kemudian benang secara manual dilepas dengan alat di luar mesin cetakan injeksi untuk menyelesaikan langkah demoulding. Demoulding mekanis cocok untuk cetakan injeksi dengan struktur kompleks. Ini memiliki karakteristik efisiensi tinggi dan presisi tinggi dan banyak digunakan. Di antara mereka, setengah cetakan digunakan untuk benang eksternal, cetakan inti flap digunakan untuk benang internal, dan mekanisme rak roda gigi sering digunakan untuk menghilangkan benang. Ketika memilih metode demoulding, perlu untuk secara komprehensif mempertimbangkan karakteristik struktural, persyaratan presisi, batch produksi dan faktor -faktor lain dari produk untuk menentukan solusi demoulding yang paling cocok.

Sisipkan tata letak juga merupakan tautan penting yang tidak dapat diabaikan dalam desain cetakan. Penggunaan sisipan yang wajar dapat menghemat bahan, memfasilitasi pemrosesan, memastikan presisi, dan memfasilitasi knalpot. Ketika ada kenaikan tinggi yang relatif tinggi dalam cetakan belakang, bagian ini dapat dinyalakan sehingga ketika mengatur material, itu dapat diatur pada titik yang lebih rendah, sehingga menghemat bahan. Di antara peralatan pemrosesan, EDM memiliki kecepatan paling lambat dan ketepatan terburuk, jadi kadang -kadang untuk menghindari pemrosesan EDM sebanyak mungkin, sisipan dipilih. Untuk beberapa posisi tulang dalam, pemrosesan EDM memiliki drainase yang buruk dan knalpot yang buruk selama cetakan. Pada saat ini, sisipan sering diperlukan untuk menyelesaikan masalah knalpot. Penggiling adalah peralatan dengan presisi pemrosesan tertinggi. Terkadang, untuk memastikan presisi, sisipan dirancang untuk memfasilitasi pemrosesan penggiling. Selain itu, ketika pelanggan memiliki persyaratan yang dapat dipertukarkan, seperti mengubah posisi label, sisipan yang dapat dipertukarkan juga dapat dibuat. Saat merancang sisipan, faktor -faktor seperti pemilihan material dari sisipan dan desain gantungan perlu dipertimbangkan. Untuk sisipan yang tidak digosokkan, bahannya bisa sama dengan bahan inti cetakan; Untuk sisipan yang digosokkan, bahannya bisa sama dengan bahan inti cetakan, tetapi kekerasan meningkat sebesar 2 derajat, atau bahan dengan kekerasan yang berbeda dipilih. Ukuran gantungan umumnya dapat dirancang untuk menjadi 5x2.0mm atau 4x3mm. Itu harus ditempatkan dalam posisi lurus pada sisipan dan menjadi 0,5 - 2,0 lebih pendek dari tepi datar. Ini untuk memfasilitasi sudut pemotongan kawat. Ketika sisipan adalah bentuk khusus dan tidak cocok untuk digantung, Anda dapat membuat kemiringan 1-2 derajat di sekitarnya dan memasukkannya langsung untuk membentuk sisipan kemiringan.

(Ii) Pilihan bahan cetakan yang cermat

Pilihan bahan cetakan seperti memilih senjata yang cocok untuk seorang prajurit. Ini adalah faktor kunci dalam menentukan kinerja dan kehidupan cetakan. Dalam proses stamping aluminium, cetakan perlu menahan tekanan, gesekan, dan dampak yang sangat besar. Oleh karena itu, bahan cetakan harus memiliki kekerasan tinggi, ketahanan aus yang tinggi, kekuatan tinggi dan sifat lainnya untuk memastikan bahwa ia dapat mempertahankan bentuk yang stabil dan akurasi dimensi selama pekerjaan jangka panjang.

Kekerasan tinggi adalah salah satu sifat penting dari bahan cetakan. Ia dapat secara efektif menahan keausan kosong pada permukaan cetakan selama proses stamping dan memastikan masa pakai cetakan. Secara umum, kekerasan cetakan kerja dingin diperlukan sekitar 60hrc, dan kekerasan cetakan kerja panas adalah 42-50hrc. Kekerasan terkait erat dengan ketahanan aus. Secara umum, semakin tinggi kekerasan bahan cetakan, semakin baik ketahanan ausnya. Dalam stamping mobil mati, karena kebutuhan untuk sering mencap berbagai bentuk lembaran logam, akan ada gesekan parah antara permukaan die dan kosong. Oleh karena itu, bahan die hardness tinggi, seperti CR12MOV, diperlukan untuk mengurangi keausan die dan meningkatkan efisiensi produksi.

Resistensi keausan tinggi juga merupakan sifat yang sangat diperlukan dari bahan die. Ketika kosong secara plastik dideformasi di rongga die, ia mengalir dan meluncur di sepanjang permukaan rongga, menyebabkan gesekan parah antara permukaan rongga dan kosong, yang dapat dengan mudah menyebabkan mati gagal karena keausan. Oleh karena itu, bahan die harus memiliki ketahanan aus yang baik untuk memastikan bahwa dadu dapat mempertahankan akurasi dimensi dan kekasaran permukaan selama penggunaan jangka panjang. Resistensi keausan die tidak hanya terkait dengan kekerasan, tetapi juga dengan faktor -faktor seperti struktur organisasi material dan komposisi kimia. Menambahkan jumlah elemen paduan yang tepat, seperti kromium (CR), molibdenum (MO), vanadium (V), dll., Dapat meningkatkan ketahanan aus bahan die. Elemen paduan ini dapat membentuk karbida keras, yang didistribusikan dalam matriks material die, memainkan peran penguatan, dan dengan demikian meningkatkan ketahanan aus die.

Kekuatan tinggi adalah kinerja utama bahan die untuk menahan beban stamping. Selama proses stamping aluminium, cetakan akan mengalami dampak dan tekanan yang sangat besar. Jika kekuatan bahan cetakan tidak mencukupi, itu dapat menyebabkan deformasi cetakan, retak dan masalah lainnya, mempengaruhi kualitas dan efisiensi produksi bagian yang dicap. Oleh karena itu, bahan cetakan harus memiliki kekuatan yang cukup untuk menahan berbagai beban selama proses stamping. Berbagai jenis cetakan memiliki persyaratan kekuatan yang berbeda. Cetakan yang bekerja dingin terutama mengandung beban seperti ketegangan, kompresi, dan pembengkokan, yang membutuhkan bahan memiliki kekuatan hasil tinggi dan kekuatan tarik; Cetakan yang bekerja panas bekerja pada suhu tinggi. Selain memuat beban mekanis, mereka juga perlu menahan tegangan termal, sehingga bahan tersebut diperlukan untuk memiliki kekuatan suhu tinggi yang baik dan kinerja kelelahan termal.

Ada banyak jenis bahan baja cetakan yang umum digunakan, yang masing -masing memiliki karakteristik uniknya sendiri dan skenario yang berlaku. CR12MOV adalah baja cold working die yang umum digunakan dengan karakteristik kekerasan tinggi, ketahanan aus yang tinggi dan hardenability yang baik. Sangat cocok untuk memproduksi cold stamping mati, pukulan, mengosongkan mati, dll. Yang membutuhkan ketahanan aus dan bentuk kompleks. Saat pembuatan stamping mati untuk rumah peralatan elektronik, karena bentuk produk yang kompleks, ketahanan aus die diperlukan untuk menjadi tinggi. Baja CR12MOV dapat memenuhi persyaratan ini dengan baik, dan dapat memastikan bahwa die mempertahankan kinerja yang stabil selama proses produksi yang panjang dan menghasilkan bagian-bagian prapasinya yang presisi tinggi.

H13 adalah baja die pekerjaan panas dengan ketahanan panas yang sangat baik, ketahanan kelelahan termal dan ketangguhan yang baik. Ini sering digunakan untuk memproduksi cetakan di lingkungan kerja suhu tinggi, seperti cetakan casting die, cetakan penempaan panas, dll. Dalam cetakan casting die dari silinder mesin mobil, baja H13 dapat mempertahankan kinerja yang baik di bawah suhu tinggi dan kondisi kerja yang bertekanan tinggi, lelah kelelahan termal dan keausan termal, dan memastikan kehidupan layanan cetakan dan kualitas cetakan.

Saat memilih bahan cetakan, perlu untuk secara komprehensif mempertimbangkan faktor -faktor seperti skenario penggunaan cetakan, bahan dan bentuk bagian stamping, dan batch produksi untuk memilih bahan cetakan yang paling cocok. Untuk bagian stamping yang diproduksi dalam batch kecil, Anda dapat memilih bahan cetakan dengan biaya lebih rendah; Untuk bagian stamping yang diproduksi dalam batch besar, Anda perlu memilih bahan cetakan dengan kinerja yang sangat baik dan umur panjang untuk mengurangi biaya produksi. Kinerja pemrosesan cetakan juga harus dipertimbangkan. Memilih bahan cetakan yang mudah diproses dapat meningkatkan efisiensi manufaktur dan kualitas cetakan.

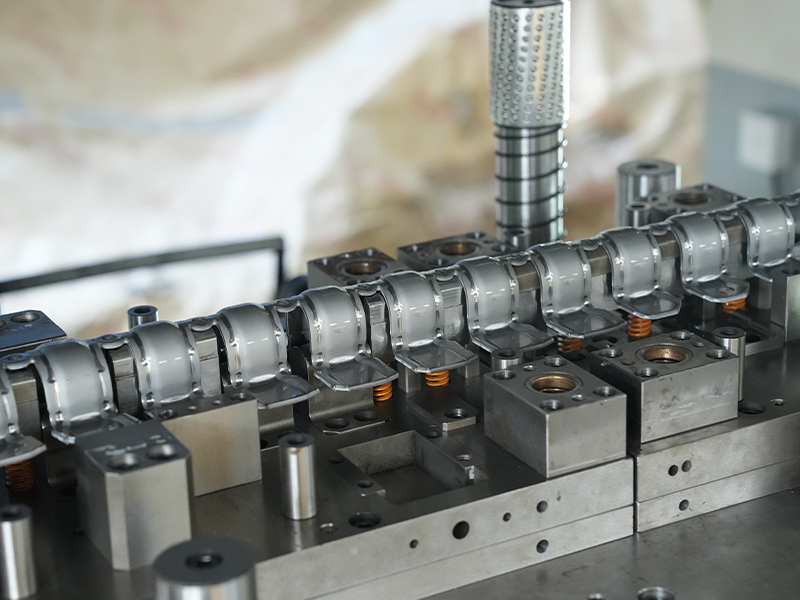

(Iii) Teknologi akhir pembuatan cetakan

Cetakan manufaktur adalah proses yang menggabungkan teknologi canggih dan keahlian yang indah. Setiap proses membawa pengejaran tertinggi dan kualitas. Dalam proses ini, teknologi pemrosesan canggih seperti pemotongan kawat kawat lambat dan pemesinan electrospark (EDM) memainkan peran kunci. Mereka seperti sihir ajaib, mengukir bahan cetakan menjadi karya seni yang tepat, memberikan jaminan yang kuat untuk produksi presisi tinggi bagian-bagian stamping aluminium.

Proses pemotongan kawat kawat lambat menempati posisi penting di bidang manufaktur cetakan dengan presisi dan kualitas permukaannya yang sangat baik. Dibandingkan dengan pemotongan kawat kawat cepat, kekasaran permukaan benda kerja yang diproses oleh mesin pemotong kawat kawat lambat biasanya dapat mencapai RA = 0,16μm, dan kesalahan kerajaan, kesalahan linier, dan kesalahan dimensi lebih kecil, yang membuatnya banyak digunakan dalam pemrosesan komponen presisi tinggi. Pemotongan kawat kawat lambat mengadopsi metode pemberian makan kawat kontinu dari elektroda kawat, yaitu elektroda kawat melengkapi pemrosesan selama pergerakan. Bahkan jika elektroda kawat rusak, itu dapat terus diisi ulang, sehingga secara efektif meningkatkan akurasi pemrosesan bagian. Saat memproses die cekung dari presisi presisi mati, pemotongan kawat lambat dapat secara akurat memotong bentuk kompleks dan lubang kecil, memastikan akurasi dimensi dan kualitas permukaan congong die, dan memungkinkan bagian stamping untuk mendapatkan bentuk dan ukuran yang akurat selama proses pembentukan.

Untuk lebih meningkatkan kualitas permukaan benda kerja, pemotongan kawat lambat juga mengadopsi serangkaian teknologi dan metode canggih. Menerapkan sejumlah kecil pemrosesan. Kecuali untuk pemrosesan pertama, volume pemrosesan umumnya berkurang dari puluhan mikron ke beberapa mikron. Khusus untuk pemrosesan terakhir, volume pemrosesan harus kecil, yang secara efektif dapat mengurangi deformasi material selama pemotongan kawat dan meningkatkan kualitas permukaan benda kerja. Juga sangat penting untuk mengatur rute pemotongan secara wajar. Ideologi penuntun adalah untuk menghindari menghancurkan keseimbangan stres internal asli dari bahan benda kerja sebanyak mungkin, dan mencegah bahan benda kerja tidak berubah secara signifikan selama proses pemotongan karena efek fixture dan pengaturan rute pemotongan yang tidak masuk akal, menghasilkan penurunan kualitas permukaan pemotongan. Memilih parameter pemotongan dengan benar juga merupakan kunci untuk memastikan kualitas pemrosesan. Untuk pemrosesan kasar dan halus yang berbeda, perlu untuk menyesuaikan parameter seperti kecepatan kawat, tegangan kawat dan tekanan jet secara tepat sesuai dengan bahan benda kerja, akurasi pemrosesan yang diperlukan dan faktor -faktor lainnya. Kondisi pemotongan yang diperkenalkan dalam buku ini tidak dapat sepenuhnya disalin, tetapi harus didasarkan pada kondisi ini dan dioptimalkan sesuai dengan kebutuhan aktual.

Pemesinan Debit Listrik (EDM) menunjukkan keunggulan unik dalam pembuatan cetakan, terutama ketika pemesinan kompleks, tepat, berdinding tipis, celah sempit, dan bahan cetakan bahan hardness tinggi. Perannya tidak tergantikan. Prinsip kerja EDM adalah menggunakan pelepasan percikan listrik yang dihasilkan antara elektroda dan benda kerja untuk meleleh dan menguapkan logam, sehingga mewujudkan pemrosesan benda kerja. Selama proses pemrosesan, pelepasan antara elektroda dan benda kerja akan menyebabkan lapisan erosi termal terbentuk pada permukaan logam, termasuk lapisan rekast (atau lapisan putih) dan zona yang terkena dampak panas. Lapisan putih terbentuk ketika permukaan dipanaskan ke keadaan cair, tetapi suhunya tidak cukup tinggi untuk bahan cair untuk memasuki celah mati dan dicuci. Strukturnya jelas berbeda dari bahan dasar dan mengandung banyak karbon. Hal ini dibentuk oleh degradasi hidrokarbon yang terkandung dalam elektroda dan cairan isolasi selama proses EDM, dan menembus ke dalam lapisan putih ketika bahan dalam keadaan cair. Di bawah lapisan putih adalah zona yang terkena dampak panas. Karena perlakuan panas, lapisan putih yang kaya karbon memiliki sedikit efeknya, tetapi karena belum mencapai suhu leleh, tidak cukup untuk mengubah struktur material, sehingga struktur metalografi dalam bahan induk dipertahankan. Lapisan bahan baku di bawah zona yang terkena dampak panas tidak terpengaruh oleh proses EDM.

Meskipun EDM dapat memproses rongga cetakan yang kompleks, itu juga membawa beberapa masalah, seperti sejumlah besar microcrack yang dihasilkan dalam cetakan, yang selalu menjadi masalah besar bagi produsen cetakan. Jika microcrack yang dihasilkan di lapisan putih tidak dihilangkan dengan finishing atau pemolesan EDM, mereka akan menyebabkan kegagalan prematur bagian dalam beberapa aplikasi, dan juga akan mengurangi ketahanan korosi dan ketahanan kelelahan material. Oleh karena itu, saat menggunakan EDM untuk memproses cetakan, serangkaian langkah -langkah perlu diambil untuk mengontrol dan mengurangi generasi microcracks, seperti mengoptimalkan parameter pelepasan, menggunakan bahan elektroda yang sesuai dan mengisolasi cairan, dll. Cetakan yang diproses juga perlu diproses, seperti cetakan, untuk menghilangkan lapisan putih dan mikro dan meningkatkan kualitas permukaan.

Saat memproduksi inti cetakan injeksi shell ponsel, karena bentuk inti yang kompleks, berisi banyak dinding tipis dan struktur celah yang sempit, sulit untuk mencapai pemrosesan presisi tinggi menggunakan metode pemrosesan mekanis tradisional. EDM dapat secara akurat memproses bentuk inti yang kompleks dengan merancang dengan hati -hati bentuk elektroda untuk memenuhi persyaratan desain cetakan. Namun, setelah diproses, inti harus dipoles dengan hati -hati untuk menghilangkan lapisan putih dan microcrack di permukaan, untuk memastikan kualitas permukaan dan akurasi dimensi inti, dan dengan demikian untuk memastikan kualitas bagian cangkang injeksi cangkang ponsel yang dicetak.

Iv. Peralatan Stamping: Perpaduan Kekuatan dan Kecantikan

(I) Analisis jenis peralatan stamping

Sebagai pelaksana penting teknologi stamping aluminium, peralatan stamping memiliki berbagai jenis, seperti pasukan yang dilengkapi dengan baik. Setiap jenis memiliki prinsip kerja yang unik, kelebihan dan kekurangan, dan skenario yang berlaku, dan memainkan peran yang sangat diperlukan dalam tahap stamping aluminium.

Mesin stamping mekanik adalah kekuatan utama tradisional dalam peralatan stamping. Ini menggunakan motor listrik untuk menggerakkan roda gila untuk berputar, dan kemudian mentransmisikan daya ke slider melalui perangkat transmisi mekanis seperti kopling dan roda gigi transmisi untuk melakukan gerakan bolak -balik naik dan turun untuk mencapai pemrosesan stamping benda kerja. Prinsip kerjanya mirip dengan Blacksmith yang terampil, yang menggunakan kekuatan mesin untuk secara akurat membuat setiap bagian stamping. Mesin stamping mekanik memiliki struktur sederhana dan kompak, biaya manufaktur yang relatif rendah, dan perawatan yang nyaman. Ini seperti mitra yang sederhana dan andal dan mudah diterima oleh perusahaan. Ini memiliki keserbagunaan yang baik, dan mudah dioperasikan dan dipelihara. Dalam beberapa proses stamping yang tidak memerlukan presisi tinggi, seperti produksi produk perangkat keras sederhana, mesin stamping mekanik dapat secara efisien menyelesaikan tugas, menunjukkan sisi yang ekonomis dan praktis. Karena kecepatan dan presisi stampingnya dibatasi oleh sistem transmisi mekanis, seringkali tampak tidak berdaya ketika menghadapi pemrosesan bagian-bagian stamping aluminium presisi tinggi dan kompleks.

Mesin stamping hidrolik menempati posisi penting di bidang stamping dengan kekuatannya yang kuat dan kemampuan kontrol yang tepat. Ini menekan oli hidrolik melalui pompa hidrolik dan menggerakkan slider untuk bergerak ke atas dan ke bawah melalui silinder hidrolik untuk mewujudkan pemrosesan stamping benda kerja. Proses ini seperti orang kuat yang dapat dengan mudah mengatasi berbagai tugas stamping intensitas tinggi. Mesin stamping hidrolik memiliki tonase stamping besar dan berbagai penyesuaian goresan slider. Sangat cocok untuk menginjak benda kerja besar dan kompleks, seperti penutup tubuh mobil, bagian kedirgantaraan, dll. Dalam manufaktur mobil, mesin stamping hidrolik dapat mencap lembaran paduan aluminium ke dalam bagian tubuh berbentuk kompleks untuk memenuhi persyaratan mobil untuk kekuatan dan penampilan struktural. Kekuatan stamping dari mesin stamping hidrolik dapat dikontrol secara tepat, dan pemrosesan stamping presisi tinggi dapat dicapai, yang memberikan jaminan yang kuat untuk produksi komponen cap aluminium berkualitas tinggi. Ini juga memiliki beberapa kekurangan. Biaya manufaktur tinggi, dan pemeliharaan sistem hidrolik relatif rumit. Teknisi profesional diperlukan untuk pemeliharaan dan perawatan, yang meningkatkan biaya operasi perusahaan sampai batas tertentu.

Mesin tinju CNC adalah bintang yang sedang naik daun di peralatan meninju. Ini menggunakan teknologi kontrol digital komputer untuk secara akurat mengontrol pergerakan slider, pemberian makan, penentuan posisi dan tindakan lain dari mesin tinju untuk mencapai pemrosesan tinju presisi tinggi dan efisiensi tinggi dari benda kerja. Mesin tinju CNC mengintegrasikan beberapa bidang teknologi seperti mesin, hidrolika, listrik, dan komputer. Ini seperti seorang prajurit dengan peralatan berteknologi tinggi, dengan keunggulan presisi tinggi, efisiensi tinggi, dan tingkat otomatisasi yang tinggi. Dalam pembuatan peralatan elektronik, untuk bagian -bagian stamping aluminium dengan akurasi dimensi yang sangat tinggi dan persyaratan kualitas permukaan, mesin tinju CNC dapat menghasilkan bagian presisi yang memenuhi persyaratan melalui pemrograman dan kontrol yang tepat. Ini dapat dengan cepat dan akurat menyelesaikan berbagai proses stamping yang kompleks sesuai dengan program yang telah ditentukan, sangat meningkatkan efisiensi produksi dan kualitas produk. Mesin tinju CNC memiliki tingkat kecerdasan yang tinggi, dapat mewujudkan produksi otomatis, mengurangi intervensi manual, dan mengurangi intensitas tenaga kerja dan kesalahan manusia. Namun, harganya relatif tinggi, dan tingkat teknis operator juga tinggi, mengharuskan operator memiliki kemampuan pemrograman dan operasi komputer tertentu.

(Ii) Kontrol parameter peralatan yang tepat

Kontrol parameter peralatan stamping seperti secara akurat menyesuaikan pencahayaan panggung dan efek suara untuk kinerja yang luar biasa, yang merupakan tautan utama untuk memastikan kualitas bagian stamping aluminium. Parameter utama seperti kecepatan stamping, tekanan, dan stroke secara langsung mempengaruhi kualitas dan efisiensi produksi bagian stamping, dan perlu dioptimalkan secara akurat sesuai dengan karakteristik bahan paduan aluminium dan persyaratan proses stamping.

Dampak kecepatan stamping pada kualitas bagian stamping adalah signifikan, seperti dampak kecepatan mengemudi mobil pada pengalaman berkendara. Jika kecepatan terlalu cepat, bahan paduan aluminium mungkin tidak punya waktu untuk sepenuhnya berubah bentuk selama proses stamping, menghasilkan aliran material yang tidak merata, rentan terhadap retak, kerutan dan cacat lainnya, yang secara serius mempengaruhi kualitas bagian cap. Saat meregangkan lembaran paduan aluminium, jika kecepatan stamping terlalu cepat, tepi lembaran mungkin retak karena gaya yang tidak merata. Jika kecepatan stamping terlalu lambat, itu akan mengurangi efisiensi produksi dan meningkatkan biaya produksi. Oleh karena itu, perlu untuk memilih kecepatan stamping secara wajar sesuai dengan faktor -faktor seperti ketebalan, kekuatan dan kompleksitas proses stamping bahan paduan aluminium. Untuk bahan paduan aluminium dengan ketebalan tipis dan kekuatan rendah, serta bagian -bagian stamping dengan bentuk sederhana, kecepatan stamping dapat ditingkatkan dengan tepat; Sementara untuk bahan paduan aluminium dengan ketebalan tebal dan kekuatan tinggi, serta bagian -bagian stamping dengan bentuk yang kompleks, kecepatan stamping perlu dikurangi untuk memastikan bahwa bahan dapat sepenuhnya dideformasi dan mengurangi terjadinya cacat.

Tekanan adalah faktor inti yang mempengaruhi kualitas pembentukan bagian -bagian stamping, seperti halnya kontrol panas koki saat memasak. Jika tekanannya terlalu kecil, bahan paduan aluminium tidak dapat sepenuhnya dideformasi, dan akurasi dimensi dan kualitas permukaan bagian stamping sulit dijamin. Mungkin ada masalah seperti penyimpangan dimensi dan permukaan yang tidak rata. Saat stamping velg aluminium, jika tekanan tidak cukup, jari -jari roda mungkin tidak mencapai bentuk dan ukuran yang dirancang, mempengaruhi kekuatan dan penampilan roda. Tekanan yang berlebihan akan menyebabkan kerusakan jamur dan pecahnya material, meningkatkan biaya produksi dan laju memo. Oleh karena itu, ketika menentukan tekanan stamping, perlu untuk secara komprehensif mempertimbangkan faktor -faktor seperti ketebalan, kekerasan, dan celah cetakan bahan paduan aluminium. Tekanan stamping dapat disesuaikan secara bertahap dengan uji coba die untuk menemukan nilai tekanan terbaik untuk memastikan kualitas bagian yang dicap dan umur mati.

Stroke stamping mengacu pada jarak antara pukulan dan dadu di cap die, yang juga memiliki dampak penting pada kualitas bagian yang dicap. Jika stroke terlalu pendek, bahan tidak dapat mengalir sepenuhnya, yang dapat menyebabkan beberapa bagian dari bagian stamping gagal membentuk dan menyebabkan kekurangan material; Jika stroke terlalu panjang, bahan akan mengalir secara berlebihan, menghasilkan akurasi dimensi yang berkurang dari bagian -bagian stamping, dan bahkan deformasi, retak dan masalah lainnya. Saat cap shell ponsel paduan aluminium, jika stroke stamping terlalu pendek, sudut -sudut cangkang mungkin tidak terbentuk; Jika stroke stamping terlalu panjang, cangkang mungkin menjadi lebih tipis karena peregangan berlebihan, mempengaruhi kekuatan dan penampilannya. Oleh karena itu, perlu untuk menyesuaikan stroke stamping secara wajar sesuai dengan faktor -faktor seperti bentuk, ukuran dan ketebalan material dari bagian stamping sehingga bahan dapat mengalir sepenuhnya dalam cetakan dan mencapai efek pembentukan yang ideal.

Dalam produksi aktual, beberapa teknologi dan metode canggih juga dapat digunakan untuk mengoptimalkan parameter peralatan stamping. Dengan menggunakan teknologi simulasi numerik, proses stamping disimulasikan dan dianalisis sebelum cap untuk memprediksi kualitas bagian yang dicap dan kemungkinan masalah, sehingga dapat menyesuaikan parameter peralatan stamping terlebih dahulu dan meningkatkan kualitas dan efisiensi produksi suku cadang yang dicap. Dengan pemantauan waktu nyata dari berbagai parameter dalam proses stamping, seperti tekanan, kecepatan, suhu, dll., Parameter peralatan stamping disesuaikan dalam waktu sesuai dengan data pemantauan untuk mencapai kontrol yang tepat dari proses stamping.

V. Proses Stamping: Keajaiban Pembentukan Presisi

(I) Gambaran Umum Proses Stamping

Sebagai tautan inti dari pembentukan presisi bagian -bagian stamping aluminium, proses stamping seperti simfoni yang diatur dengan cermat. Setiap langkah terkait erat untuk memainkan pergerakan presisi sempurna dari bagian -bagian stamping aluminium. Dari persiapan bahan baku hingga pemotongan, stamping dan pemrosesan selanjutnya, setiap tautan berisi konotasi teknis yang kaya dan persyaratan operasi yang ketat. Mereka bekerja sama satu sama lain untuk bersama-sama membentuk bagian-bagian stamping aluminium presisi tinggi dan berkualitas tinggi.

Persiapan bahan baku adalah landasan dari proses stamping, dan kepentingannya terbukti dengan sendirinya. Pada tahap ini, lembaran paduan aluminium harus terlebih dahulu diperiksa secara ketat untuk memastikan bahwa material, ketebalan, kerataan, dll. Memenuhi persyaratan desain. Melalui peralatan pengujian profesional, seperti spektrometer, pengukur ketebalan, dll., Komposisi kimia dan ketebalan lembaran diuji secara akurat untuk memastikan stabilitas kualitas lembar. Periksa kerataan permukaan lembaran untuk menghindari mempengaruhi ketepatan bagian stamping karena permukaan lembaran yang tidak rata. Lembar paduan aluminium dibersihkan dan direndahkan untuk menghilangkan minyak, kotoran, dll. Di permukaan untuk memastikan kualitas permukaan dan pembentukan kinerja lembaran selama proses stamping. Selama proses pembersihan, agen pembersih profesional dan peralatan pembersih dapat digunakan untuk memastikan efek pembersihan.

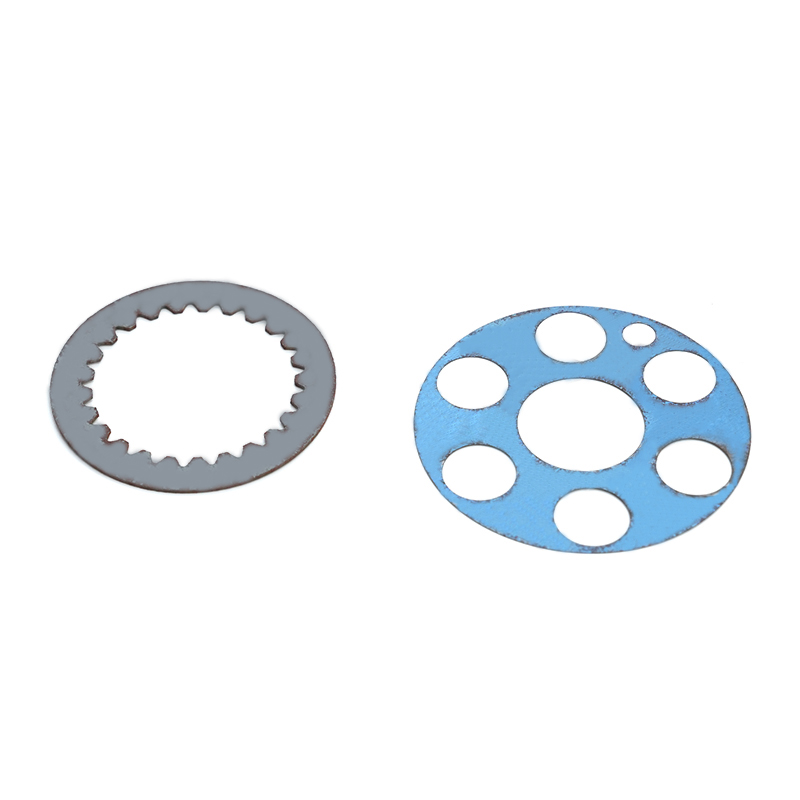

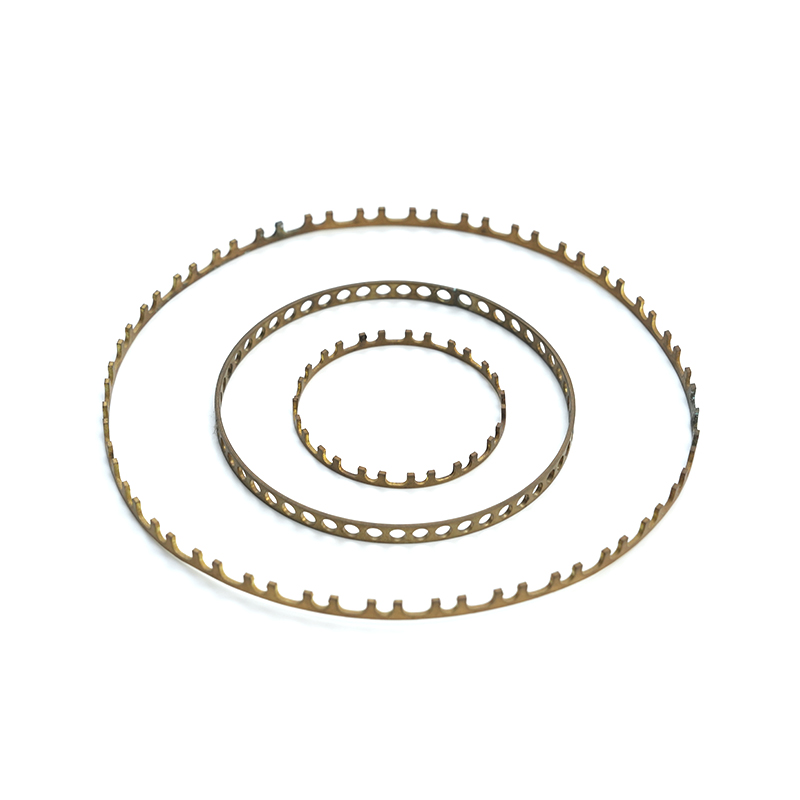

Blanking adalah untuk memotong lembaran paduan aluminium menjadi ukuran dan bentuk yang sesuai sesuai dengan persyaratan desain untuk mempersiapkan stamping berikutnya. Metode blanking umum termasuk geser, meninju, pemotongan laser, dll. Setiap metode memiliki kelebihan dan kerugian yang unik dan skenario yang berlaku. Shearing adalah metode blanking yang umum digunakan. Ini memiliki karakteristik efisiensi tinggi dan biaya rendah. Sangat cocok untuk mengosongkan lembaran berbentuk sederhana dan berukuran besar. Dalam manufaktur mobil, geser sering digunakan untuk mengosongkan panel tubuh. Peralatan geser besar digunakan untuk dengan cepat memotong lembaran paduan aluminium menjadi ukuran yang diperlukan. Punching cocok untuk mengosongkan lembaran dengan bentuk kompleks dan persyaratan akurasi dimensi tinggi. Ini dapat secara akurat mengeluarkan kosong dari berbagai bentuk melalui cetakan. Dalam manufaktur peralatan elektronik, meninju adalah metode umum untuk mengosongkan beberapa bagian presisi kecil presisi. Pemotongan laser memiliki keunggulan presisi tinggi, kecepatan pemotongan cepat dan kualitas pemotongan yang baik. Sangat cocok untuk memotong pelat dengan persyaratan yang sangat tinggi untuk akurasi dimensi dan kualitas permukaan, seperti pemotongan beberapa bagian presisi di bidang kedirgantaraan.

Stamping adalah langkah inti dari seluruh proses stamping. Ini secara akurat memproses paduan aluminium kosong ke dalam bentuk dan ukuran yang diperlukan melalui sinergi peralatan dan cetakan stamping. Selama proses stamping, perlu untuk memilih parameter proses stamping secara wajar seperti kecepatan stamping, tekanan, stroke, dll. Menurut faktor -faktor seperti bentuk, ukuran, dan persyaratan presisi dari bagian stamping. Untuk bagian stamping dengan bentuk kompleks, beberapa stamping, peregangan, pembengkokan dan proses lainnya mungkin diperlukan untuk secara bertahap menyelesaikan pembentukan bagian -bagian stamping. Selama proses peregangan, rasio peregangan dan kecepatan peregangan harus dikontrol untuk menghindari cacat seperti kerutan dan retak. Selama proses lentur, sesuai dengan karakteristik bahan paduan aluminium dan persyaratan jari -jari lentur, proses dan cetakan lentur yang sesuai harus dipilih untuk memastikan keakuratan sudut dan ukuran lentur.

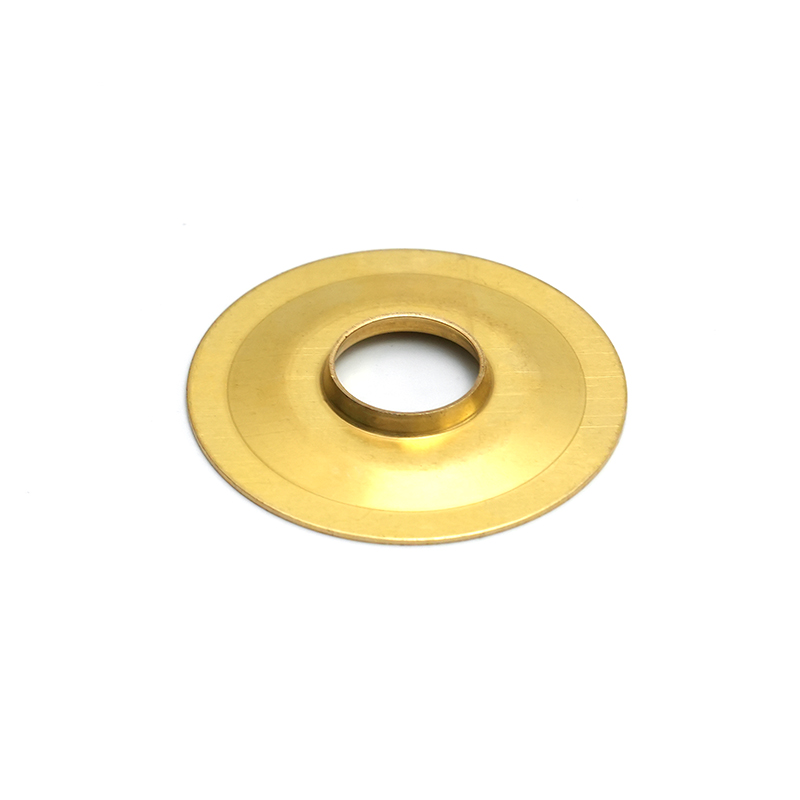

Pemrosesan selanjutnya adalah tautan tambahan yang penting dalam proses stamping, yang selanjutnya dapat meningkatkan presisi dan kualitas bagian stamping. Proses pemrosesan selanjutnya termasuk deburring, leveling, perlakuan panas, dll. Deburring adalah untuk menghilangkan gerinda dan flash dari permukaan bagian yang dicap untuk meningkatkan kualitas permukaan dan keamanan bagian yang dicap. Penggilingan manual, deburring mekanis, deburring elektrolit dan metode lain dapat digunakan. Pilih metode deburring yang sesuai sesuai dengan bentuk dan persyaratan presisi dari bagian yang dicap. Leveling adalah untuk meratakan bagian -bagian yang dicap untuk menghilangkan deformasi yang disebabkan oleh proses stamping dan meningkatkan ketetapan dan akurasi dimensi dari bagian yang dicap. Untuk beberapa bagian yang dicap dengan persyaratan kerataan yang tinggi, seperti heat sink peralatan elektronik, leveling adalah proses yang sangat diperlukan. Perlakuan panas adalah untuk meningkatkan sifat mekanik dan struktur internal bagian yang dicap dengan memanaskan dan mendinginkan bagian yang dicap, dan meningkatkan kekuatan, kekerasan, ketangguhan dan sifat -sifat lain dari bagian yang dicap. Di manufaktur mobil, beberapa velg aluminium perlu dirawat panas setelah mencap untuk meningkatkan kekuatan dan keausan resistensi roda.

(Ii), teknologi proses utama terungkap

1. Optimalisasi dalam proses menggambar

Proses gambar memainkan peran penting dalam stamping aluminium. Namun, pelat aluminium rentan terhadap keriput dan retak selama proses menggambar, yang secara serius mempengaruhi kualitas dan efisiensi produksi bagian -bagian stamping. Untuk mencapai optimalisasi yang mendalam dari proses menggambar dan mencegah kerutan dan retak pelat aluminium, perlu untuk memulai dari berbagai aspek dan mengambil serangkaian langkah -langkah efektif.

Mengoptimalkan tata letak iga gambar adalah salah satu cara penting untuk meningkatkan kualitas bagian yang ditarik. Gambar iga dapat secara efektif mengatur aliran bahan dan meningkatkan resistensi pakan, sehingga mencegah kerutan. Saat mengatur iga penarikan, perlu untuk menentukan posisi, bentuk, dan ukuran iga yang secara wajar sesuai dengan bentuk dan ukuran bagian -bagian stamping. Untuk bagian stamping dengan bentuk yang kompleks, mungkin perlu untuk mengatur iga gambar dari berbagai bentuk dan ukuran di lokasi yang berbeda untuk mencapai kontrol aliran material yang tepat. Dalam gambar die dari bagian penutup mobil, iga gambar biasanya diatur di sekitar dadu. Dengan menyesuaikan ketinggian, lebar dan jarak tulang rusuk gambar, kecepatan aliran dan arah material dapat dikontrol, sehingga bahan dapat dideformasi secara merata selama proses menggambar untuk menghindari kerutan. Ada juga banyak pilihan untuk bentuk iga penarikan, seperti bundar, persegi, trapesium, dll. Bentuk yang berbeda memiliki efek yang berbeda pada aliran bahan, dan mereka perlu dipilih sesuai dengan kondisi aktual.

Menyesuaikan ukuran dan distribusi gaya pemegang kosong juga merupakan ukuran kunci untuk mencegah kerutan dan retak pelat aluminium. Jika gaya pemegang kosong terlalu kecil, kerutan material tidak dapat ditekan secara efektif; Jika gaya pemegang kosong terlalu besar, mudah untuk menyebabkan bahan rusak. Oleh karena itu, perlu untuk secara akurat menyesuaikan ukuran dan distribusi gaya pemegang kosong sesuai dengan faktor -faktor seperti kinerja bahan paduan aluminium, bentuk dan ukuran bagian stamping, dll. Dalam produksi aktual, ukuran gaya pemegang kosong dapat dipantau secara real time dengan sensor tekanan yang dipasang pada cetakan, dan disesuaikan sesuai dengan data pemantauan. Untuk beberapa bagian stamping yang besar dan kompleks, teknologi kontrol kekuatan pengosongan variabel mungkin diperlukan, yaitu, dalam proses menggambar, ukuran dan distribusi gaya blanking disesuaikan secara real time sesuai dengan aliran dan deformasi bahan untuk memastikan bahwa bahan dapat mengalir ke rongga cetakan secara merata dan menghindari kerutan dan retak. Menggunakan teknologi simulasi numerik canggih, ukuran dan distribusi gaya blanking disimulasikan dan dianalisis sebelum menggambar, dan masalah yang mungkin terjadi selama proses menggambar diprediksi, sehingga dapat mengoptimalkan parameter gaya blanking terlebih dahulu dan meningkatkan kualitas dan efisiensi produksi bagian yang ditarik.

Desain celah dan fillet cetakan yang masuk akal juga merupakan faktor penting dalam mencegah kerutan dan retak pelat aluminium. Jika celah cetakan terlalu besar, bahan akan rileks selama proses menggambar dan kerutan dengan mudah; Jika celah cetakan terlalu kecil, gesekan antara bahan dan cetakan akan meningkat, menyebabkan bahan rusak. Oleh karena itu, perlu untuk merancang celah cetakan sesuai dengan ketebalan dan kinerja bahan paduan aluminium untuk memastikan bahwa bahan dapat mengalir dengan lancar selama proses menggambar dan menghindari kerutan dan retak. Jari -jari fillet cetakan juga memiliki pengaruh besar pada aliran dan membentuk kualitas material. Jari -jari fillet yang terlalu kecil akan menyebabkan bahan mengalami resistensi yang lebih besar selama proses aliran, yang rentan terhadap konsentrasi dan retak tegangan; Radius fillet yang terlalu besar akan menyebabkan bahan mengalir secara berlebihan selama proses menggambar dan kerutan dengan mudah. Oleh karena itu, perlu untuk merancang jari -jari fillet cetakan secara wajar sesuai dengan bentuk dan ukuran bagian stamping sehingga bahan dapat berubah bentuk secara merata selama proses aliran untuk menghindari kerutan dan retak.

2. Kontrol pemangkasan dan meninju yang tepat

Pemangkasan dan meninju adalah proses penting dalam pemrosesan bagian stamping aluminium. Akurasinya secara langsung mempengaruhi akurasi dimensi, kualitas tepi, dan kinerja keseluruhan dari bagian -bagian stamping. Untuk mencapai kontrol yang tepat dari pemangkasan dan meninju dan mengurangi terjadinya cacat seperti gerinda dan deformasi, perlu untuk memulai dari desain cetakan, penyesuaian parameter proses dan kontrol proses pemrosesan.

Keakuratan cetakan adalah kunci untuk memastikan kualitas pemangkasan dan meninju. Pada tahap desain cetakan, konsep dan teknologi desain canggih harus diadopsi untuk memastikan bahwa cetakan memiliki struktur yang masuk akal, kekuatan yang cukup dan presisi tinggi. Untuk ujung tombak pemangkasan pemangkasan, teknologi pemrosesan presisi tinggi harus digunakan, seperti pemotongan kawat yang lambat, pemesinan percikan listrik, dll., Untuk memastikan ketajaman dan akurasi dimensi dari ujung tombak. Keausan ujung tombak akan menyebabkan penurunan kualitas pemangkasan, gerinda dan deformasi, sehingga perlu untuk memilih bahan cetakan dengan ketahanan aus yang baik, dan secara wajar merancang proses perlakuan panas dari cetakan untuk meningkatkan kekerasan dan ketahanan aus cetakan. Dalam proses pembuatan cetakan, akurasi pemrosesan harus dikontrol secara ketat untuk memastikan bahwa akurasi pencocokan antara berbagai bagian cetakan memenuhi persyaratan desain. Peralatan pemrosesan presisi tinggi dan instrumen pengujian digunakan untuk memantau dan mengontrol proses pemrosesan cetakan secara real time, dan kesalahan pemrosesan ditemukan dan diperbaiki pada waktunya untuk memastikan kualitas cetakan.

Penyesuaian parameter proses juga memiliki pengaruh penting pada kualitas pemangkasan. Kecepatan meninju adalah parameter proses utama. Jika kecepatan meninju terlalu cepat, bahan akan mengalami kekuatan dampak yang besar selama proses meninju, dan gerinda dan deformasi mudah dihasilkan; Jika kecepatan meninju terlalu lambat, itu akan mempengaruhi efisiensi produksi. Oleh karena itu, perlu untuk memilih kecepatan tinju secara wajar sesuai dengan faktor -faktor seperti kinerja dan ketebalan bahan paduan aluminium dan bentuk dan ukuran bagian stamping. Saat meninju lembaran paduan aluminium yang lebih tipis, kecepatan meninju dapat ditingkatkan dengan tepat; Saat meninju lembaran yang lebih tebal, kecepatan meninju perlu dikurangi untuk memastikan kualitas meninju. Kesenjangan meninju juga merupakan parameter proses yang penting. Jika celah meninju terlalu besar, kualitas tepi setelah pemangkasan dan meninju akan buruk dan gerinda besar akan dihasilkan; Jika celah meninju terlalu kecil, keausan cetakan akan meningkat dan bahkan merusak cetakan. Oleh karena itu, perlu untuk secara akurat menyesuaikan celah meninju sesuai dengan ketebalan dan kinerja bahan paduan aluminium untuk mendapatkan kualitas pemangkasan dan meninju yang baik.

Selama pemrosesan, kontrol kualitas pemangkasan dan meninju yang ketat juga diperlukan. Cetakan harus diperiksa dan dipelihara secara teratur untuk segera mendeteksi dan menangani masalah seperti keausan cetakan dan deformasi. Selama proses produksi, bagian -bagian stamping setelah pemangkasan dan meninju harus diperiksa secara real time. Dengan mengukur akurasi dimensi, kualitas tepi dan indikator lain dari bagian -bagian stamping, masalah yang terjadi selama proses pemrosesan dapat segera ditemukan dan diperbaiki. Peralatan pengujian otomatis canggih, seperti instrumen pengukuran tiga koordinat dan sistem inspeksi visual, dapat digunakan untuk mendeteksi bagian stamping dengan cepat dan akurat untuk meningkatkan efisiensi dan akurasi deteksi. Penting untuk memperkuat pelatihan dan manajemen operator, meningkatkan tingkat teknis dan kesadaran kualitas operator, memastikan bahwa operator dapat beroperasi secara ketat sesuai dengan prosedur operasi, dan memastikan kualitas pemangkasan dan meninju.

3. Secara efektif mengatasi masalah rebound

Springback adalah masalah umum dan berduri dalam produksi bagian -bagian stamping paduan aluminium. Ini secara serius mempengaruhi akurasi dimensi dan bentuk akurasi bagian -bagian yang dicap, menyebabkan masalah besar untuk produksi. Untuk mengatasi masalah rebound secara efektif, perlu untuk menganalisis secara mendalam penyebab Springback dan mengambil langkah -langkah yang ditargetkan untuk mengendalikannya.

Modulus elastis dari bahan paduan aluminium rendah, yang merupakan salah satu alasan utama untuk Springback dari bagian -bagian stamping. Modulus elastis adalah indikator kemampuan material untuk menahan deformasi elastis. Semakin rendah modulus elastis, semakin kuat kemampuan material untuk memulihkan deformasi elastis setelah pembongkaran, yang mengarah pada peningkatan springback bagian stamping. Modulus elastis paduan aluminium hanya sekitar sepertiga dari baja, sehingga lebih mungkin untuk pulih selama proses stamping. Sifat mekanik seperti kekuatan luluh dan indeks pengerasan material juga akan mempengaruhi Springback. Semakin tinggi kekuatan luluh, semakin besar tekanan yang perlu ditanggung oleh bahan selama proses deformasi plastik, dan semakin jelas kecenderungan Springback setelah pembongkaran; Semakin besar indeks pengerasan, semakin serius fenomena pengerasan kerja material selama proses deformasi plastik, dan semakin besar jumlah springback.

Parameter proses stamping juga memiliki pengaruh penting pada Springback. Jari -jari lentur adalah parameter proses utama. Semakin kecil jari -jari lentur, semakin besar tingkat deformasi material selama proses lentur, dan semakin besar jumlah springback. Ketika jari -jari lentur kurang dari jari -jari lentur minimum material, material rentan terhadap retak, dan jumlah springback juga akan meningkat tajam. Parameter seperti kecepatan dan tekanan stamping juga akan mempengaruhi Springback. Jika kecepatan stamping terlalu cepat, bahan tidak akan memiliki waktu untuk sepenuhnya cacat selama proses stamping, dan jumlah springback akan meningkat setelah pembongkaran; Jika tekanannya terlalu tinggi, bahan akan dibentuk secara berlebihan dalam cetakan, dan juga mudah untuk menghasilkan springback besar setelah pembongkaran.

Struktur dan desain cetakan juga memiliki pengaruh penting pada Springback. Jika celah dadu terlalu besar, bahan tidak akan ditahan secara efektif selama proses stamping, dan mudah untuk pulih; Jika jari -jari sudut mati terlalu kecil, bahan akan mengalami resistensi yang lebih besar selama proses aliran, menghasilkan konsentrasi tegangan, sehingga meningkatkan jumlah rebound. Kekasaran permukaan die, metode demoulding dan faktor -faktor lain juga akan mempengaruhi rebound. Die dengan kekasaran permukaan yang besar akan meningkatkan gesekan antara material dan dadu, menyebabkan bahan pulih selama demoulding; Metode demoulding yang tidak masuk akal, seperti demoulding paksa, juga rentan menyebabkan bagian -bagian stamping rebound selama proses demoulding.

Untuk mengendalikan rebound, metode kompensasi die dapat digunakan. Melalui pengukuran dan analisis yang tepat dari Springback dari bagian -bagian stamping, permukaan die secara terbalik dikompensasi terlebih dahulu selama desain die, sehingga bagian -bagian stamping dapat mencapai ukuran dan bentuk desain setelah rebound. Menggunakan teknologi simulasi numerik, proses stamping disimulasikan dan dianalisis dalam tahap desain die untuk memprediksi springback dari bagian -bagian stamping, sehingga menentukan jumlah kompensasi die. Menurut Springback dari bagian -bagian stamping dalam produksi aktual, die disesuaikan dan dioptimalkan secara real time untuk lebih meningkatkan keakuratan kompensasi die.

Mengoptimalkan parameter proses stamping juga merupakan ukuran penting untuk mengontrol Springback. Sesuaikan parameter yang wajar seperti jari -jari lentur, kecepatan stamping, dan tekanan sehingga bahan dapat berubah bentuk secara merata selama proses stamping dan mengurangi terjadinya Springback. Meningkatkan jari -jari lentur secara tepat, mengurangi kecepatan stamping, dan secara wajar mengendalikan tekanan dapat secara efektif mengurangi jumlah Springback. Menggunakan proses stamping multi-pass untuk secara bertahap menyelesaikan pembentukan bagian yang dicap juga dapat mengurangi tingkat deformasi material dan mengurangi Springback.

Mengadopsi proses ortopedi adalah salah satu cara efektif untuk menyelesaikan masalah Springback. Untuk bagian -bagian stamping dengan sejumlah besar Springback, proses ortopedi dapat digunakan untuk memperbaikinya setelah cap untuk mencapai ukuran dan bentuk yang dibutuhkan oleh desain. Proses ortopedi yang umum meliputi ortopedi mekanis dan ortopedi termal. Ortopedi mekanis adalah untuk memperbaiki bagian -bagian stamping dengan menerapkan gaya eksternal, seperti menggunakan mesin cetak, pelurus, dan peralatan lainnya untuk meratakan dan meluruskan bagian -bagian stamping; Ortopedi termal adalah menggunakan kemampuan deformasi plastik material pada suhu tinggi untuk memperbaiki bagian stamping setelah pemanasan, seperti menggunakan ortopedi penekanan panas dan ortopedi penuaan termal.

(Iii) Perawatan Permukaan: Memberi bagian stamping pesona baru

1. Anodisasi: Meningkatkan perlindungan dan keindahan

Sebagai sarana penting dari perawatan permukaan untuk bagian -bagian stamping aluminium, proses anodisasi seperti meletakkan mantel yang kokoh dan indah pada bagian -bagian stamping. Ini tidak hanya dapat secara signifikan meningkatkan kinerja perlindungan dari bagian -bagian stamping, tetapi juga menambahkan estetika yang unik pada mereka, membuatnya menonjol dari banyak produk.

Prinsip anodisasi didasarkan pada proses elektrokimia. Ketika bagian -bagian stamping aluminium ditempatkan dalam elektrolit spesifik sebagai anoda dan arus searah diterapkan, reaksi oksidasi akan terjadi pada permukaan aluminium untuk membentuk film aluminium oksida. Dalam proses ini, kation dalam elektron gain elektrol pada permukaan anoda dan bergabung dengan atom aluminium untuk membentuk aluminium oksida. Selama proses anodisasi, dua proses pembubaran logam dan pembentukan film oksida dilakukan secara bersamaan. Reaksi oksidasi pada permukaan logam akan menyebabkan ion aluminium larut ke dalam elektrolit. Ini adalah reaksi samping yang tak terhindarkan dalam proses anodisasi, yang akan menyebabkan hilangnya bahan logam dan perubahan bentuk. Sesuai dengan pembubaran logam adalah pembentukan film oksida. Reaksi oksidasi pada permukaan logam akan menyebabkan aluminium bergabung dengan oksigen dalam elektrolit untuk membentuk lapisan aluminium oksida yang stabil. Film oksida ini memiliki struktur mikro, dan ketebalannya, warna dan sifat fisik dan kimia lainnya dapat dikontrol dengan menyesuaikan faktor seperti larutan elektrolit, kepadatan arus, suhu, dan waktu.

Aliran proses anodisasi relatif kompleks, dan parameter proses setiap tautan perlu dikontrol secara ketat untuk memastikan kualitas dan kinerja film oksida. Pretreatment adalah langkah pertama anodisasi, dan tujuannya adalah untuk membersihkan dan menyiapkan permukaan paduan aluminium untuk meletakkan fondasi yang baik untuk perawatan anodisasi berikutnya. Pretreatment biasanya mencakup proses seperti degreasing, pencucian alkali dan netralisasi. Degreasing adalah untuk menghilangkan minyak dan kotoran pada permukaan bagian -bagian stamping aluminium. Pembersihan pelarut organik, pembersihan agen degreasing alkali dan metode lain dapat digunakan untuk memastikan bahwa tidak ada residu minyak di permukaan. Pencucian basa adalah untuk lebih menghapus film oksida alami dan kotoran lain di permukaan, meningkatkan aktivitas permukaan, dan membuat reaksi oksidasi berikutnya lebih seragam. Netralisasi adalah untuk menetralkan zat alkali yang tersisa setelah pencucian alkali untuk mencegah dampak pada proses selanjutnya.

Perawatan anodisasi adalah tautan inti dari seluruh proses. Pada tahap ini, paduan aluminium ditempatkan dalam larutan elektrolit dan arus listrik diterapkan untuk membentuk film oksida di permukaannya. Larutan elektrolit yang umum termasuk asam sulfat, asam kromik, asam oksalat, dll. Larutan elektrolit yang berbeda akan memiliki efek yang berbeda pada kinerja film oksida. Anodisasi asam sulfat adalah metode yang paling banyak digunakan. Ini dapat menghasilkan film oksida dengan ketebalan medium (0,00007 "hingga 0,001" atau 1,8 μm hingga 25 μm), yang memiliki kekerasan yang baik, ketahanan aus dan resistensi korosi. Dalam proses anodisasi asam sulfat, parameter seperti kepadatan arus, suhu dan waktu perlu dikontrol. Jika kepadatan saat ini terlalu besar, film oksida akan tumbuh terlalu cepat, kualitas film akan menurun, dan cacat seperti kelonggaran dan porositas akan muncul; Jika kepadatan saat ini terlalu kecil, film oksida akan tumbuh perlahan dan efisiensi produksi akan rendah. Jika suhunya terlalu tinggi, film oksida akan larut lebih cepat, menghasilkan ketebalan film yang tidak rata; Jika suhunya terlalu rendah, kekerasan dan ketahanan aus dari film oksida akan berkurang. Jika waktunya terlalu lama, film oksida akan terlalu tebal, menghasilkan peningkatan kerapuhan film dan retak yang mudah; Jika waktunya terlalu singkat, ketebalan film oksida tidak cukup dan tidak dapat memenuhi persyaratan perlindungan dan keindahan.

Mewarnai elektrolitik adalah tautan tambahan penting dari proses anodisasi. Ini dapat membuat film oksida memperoleh berbagai warna dan pola, dan pada saat yang sama meningkatkan kinerja penyegelan, ketahanan korosi dan ketahanan cuaca dari lapisan film. Ada banyak metode pewarnaan elektrolitik, seperti pewarnaan sistem nikel sulfat, pewarnaan sistem garam timah, dll. Dalam pewarnaan sistem sulfat nikel, dengan mengendalikan komposisi, nilai pH, suhu dan kepadatan arus elektrolit, film oksida dapat menyajikan warna yang berbeda, seperti perunggu, hitam, emas, dll. Perawatan penyegelan adalah langkah terakhir dari anod. Tujuannya adalah untuk memastikan bahwa produk paduan aluminium memiliki ketahanan korosi yang baik, ketahanan cuaca dan ketahanan aus, sehingga dapat memperoleh kinerja yang tahan lama. Metode perawatan penyegelan yang umum digunakan termasuk penyegelan panas (penyegelan air mendidih dan penyegelan uap tekanan tinggi), penyegelan dingin, penyegelan suhu sedang dan penyegelan organik. Penyegelan panas adalah untuk menempatkan bagian-bagian cap aluminium anodized ke dalam air mendidih atau uap bertekanan tinggi untuk menutup mikropori film oksida dan meningkatkan ketahanan korosi dan ketahanan aus film. Penyegelan dingin menggunakan agen kimia untuk menyegel film oksida pada suhu kamar, yang memiliki keunggulan operasi sederhana dan penghematan energi.

Kinerja pelindung dan estetika stempel aluminium anodized telah ditingkatkan secara signifikan. Kekerasan dan ketahanan aus dari film oksida sangat ditingkatkan, yang secara efektif dapat menahan gesekan dan keausan eksternal dan memperpanjang masa pakai stempel. Film oksida memiliki ketahanan korosi yang baik, yang dapat mencegah stempel aluminium dari lingkungan yang lembab, asam dan alkali dan melindungi logam dasar dari erosi. Anodisasi juga dapat memberikan stempel aluminium berbagai warna yang indah dan efek gloss untuk memenuhi kebutuhan estetika pelanggan yang berbeda dan meningkatkan nilai tambah produk. Di bidang dekorasi arsitektur, pintu paduan aluminium anodized dan Windows tidak hanya memiliki kinerja pelindung yang sangat baik, tetapi juga menambah keindahan dan mode ke dalam bangunan; Di bidang peralatan elektronik, selongsong aluminium anodized tidak hanya dapat melindungi komponen elektronik internal, tetapi juga meningkatkan penampilan dan tekstur produk dan meningkatkan daya saing pasar produk.

2. Sandblasting: Membuat tekstur yang unik

Sandblasting adalah proses yang menggunakan jet abrasif berkecepatan tinggi untuk mengobati permukaan stempel aluminium. Ini seperti penata rias ajaib yang dapat memberikan aluminium Stampings tekstur permukaan yang unik, sambil meningkatkan kebersihan dan kekasaran permukaannya, menambahkan pesona yang berbeda pada produk.

Prinsip sandblasting adalah untuk menggunakan udara terkompresi atau aliran air bertekanan tinggi sebagai sumber listrik untuk menyemprotkan abrasive (seperti pasir kuarsa, pasir corundum, manik-manik kaca, dll.) Ke permukaan aluminium stempel pada kecepatan tinggi, sehingga abrasif pada permukaan, dan menggosok permukaannya, saat itu menghapus noda minyak, impuritas, mikrusi, mikrusi. Dalam proses ini, dampak dan gesekan abrasive akan menyebabkan lubang dan goresan kecil pada permukaan stempel aluminium. Perubahan struktur mikro ini akan menyebabkan permukaan menyajikan tekstur dan efek gloss yang berbeda. Sandblasting dapat secara efektif menghilangkan noda minyak, kotoran dan film oksida alami di permukaan stempel aluminium, membuat permukaan lebih halus.

Vi. Kontrol Kualitas: Mengejar Nol Cacat

(I) sarana inspeksi kualitas multi-dimensi

Dalam proses produksi stempel aluminium, inspeksi kualitas seperti penjaga gerbang yang ketat, menggunakan berbagai cara untuk melakukan inspeksi stempel serba untuk memastikan bahwa setiap stamping memenuhi standar kualitas tinggi dan mencapai tujuan cacat nol. Metode inspeksi kualitas yang umum digunakan mencakup beberapa dimensi seperti pengukuran dimensi, inspeksi penampilan, pengujian sifat mekanik, analisis metalografi, dll. Mereka bekerja sama satu sama lain untuk bersama -sama melindungi kualitas stempel aluminium.

Pengukuran dimensi adalah salah satu tautan paling mendasar dan penting dalam inspeksi kualitas. Ini secara langsung terkait dengan apakah stamping dapat memenuhi persyaratan desain dan akurasi perakitan. Dalam pengukuran dimensi stamping aluminium, mesin pengukur koordinat tiga dimensi telah menjadi alat yang disukai dengan fungsi pengukuran presisi dan kuat yang tinggi. Mesin pengukur koordinat tiga dimensi dapat secara akurat mengukur berbagai parameter dimensi seperti panjang, lebar, tinggi, aperture, kesalahan bentuk, dll. Dari bagian stamping dengan memindahkan probe pada tiga sumbu koordinat yang saling tegak lurus. Dalam produksi suku cadang stamping aluminium untuk silinder mesin mobil, mesin pengukur koordinat tiga dimensi dapat secara akurat mengukur diameter, akurasi posisi, kerataan, dll. Dari setiap lubang badan silinder untuk memastikan bahwa akurasi dimensi dari badan silinder memenuhi persyaratan perakitan mesin. Keakuratan pengukurannya biasanya dapat mencapai tingkat mikron, yang dapat memenuhi kebutuhan pengukuran bagian-bagian stamping aluminium presisi tinggi. Selain mesin pengukur koordinat tiga dimensi, mesin pengukur laser juga memainkan peran penting dalam pengukuran dimensi. Mesin pengukur laser menggunakan prinsip refleksi balok laser untuk mengukur ukuran dan bentuk bagian stamping dengan cepat dan tidak kontak. Ini memiliki keunggulan kecepatan pengukuran cepat, akurasi tinggi, dan operasi yang nyaman. Di bidang dirgantara, untuk beberapa bagian cap aluminium dengan bentuk kompleks dan persyaratan akurasi dimensi yang sangat tinggi, mesin pengukur laser dapat mewujudkan pengukuran dan analisis yang cepat dari bentuk tiga dimensi mereka, dan memberikan dukungan data yang akurat untuk kontrol kualitas produk.

Inspeksi Penampilan adalah bagian yang sangat diperlukan dari inspeksi kualitas. Ini terutama digunakan untuk mendeteksi apakah ada cacat seperti retakan, goresan, kerutan, deformasi, dll. Pada permukaan bagian -bagian stamping. Cacat ini tidak hanya akan mempengaruhi kualitas penampilan bagian -bagian stamping, tetapi juga mungkin memiliki dampak serius pada kinerja dan masa pakai mereka. Dalam inspeksi penampilan, inspeksi visual adalah salah satu metode yang paling umum digunakan. Inspektur secara langsung mengamati permukaan bagian -bagian stamping dengan mata telanjang mereka, dan menemukan cacat permukaan dengan pengalaman mereka yang kaya dan pengamatan yang tajam. Untuk beberapa cacat halus yang sulit untuk diamati secara langsung dengan mata telanjang, mereka dapat diperiksa dengan bantuan kacamata pembesar, mikroskop, dan alat lainnya. Dalam produksi suku cadang stamping aluminium untuk perumahan peralatan elektronik, inspektur akan dengan hati -hati mengamati apakah ada goresan, goresan, dan cacat lainnya pada permukaan perumahan, karena cacat ini akan secara langsung mempengaruhi penampilan dan daya saing pasar produk. Pemolesan Oilstone dan inspeksi sentuh juga merupakan metode yang umum digunakan dalam inspeksi penampilan. Polishing batu minyak dapat menghilangkan skala oksida dan tonjolan kecil pada permukaan bagian -bagian stamping, membuat cacat permukaan lebih jelas dan mudah diperiksa. Inspeksi sentuh adalah bahwa inspektur mengenakan sarung tangan dan menyentuh permukaan bagian -bagian yang dicap dengan tangannya untuk merasakan kerataan dan kehalusan permukaan, sehingga menemukan cacat permukaan seperti goresan dan kerutan. Dalam produksi bagian -bagian stamping aluminium untuk penutup tubuh mobil, inspeksi sentuh adalah metode inspeksi penampilan penting yang secara efektif dapat menemukan cacat halus pada permukaan penutup.

Pengujian properti mekanis adalah salah satu cara utama untuk mengevaluasi kualitas stempel aluminium. Ini terutama digunakan untuk mendeteksi indikator properti mekanis seperti kekuatan, kekerasan, ketangguhan, dan kinerja kelelahan dari stempel. Indikator -indikator ini secara langsung terkait dengan keandalan dan keamanan stempel dalam penggunaan aktual. Tes tarik adalah salah satu metode yang paling umum digunakan dalam pengujian properti mekanis. Dengan menerapkan tegangan aksial pada stamping, kurva tegangan-regangan selama proses peregangan diukur untuk mendapatkan indikator properti mekanik seperti kekuatan luluh, kekuatan tarik, dan perpanjangan stamping. Dalam produksi stempel aluminium untuk suku cadang otomotif, uji tarik dapat digunakan untuk mendeteksi kekuatan dan plastisitas bagian untuk memastikan bahwa mereka tidak akan merusak atau cacat berlebihan ketika mengalami kekuatan eksternal. Pengujian kekerasan mengevaluasi kekerasan stempel dengan mengukur kemampuan permukaan stempel untuk menahan lekukan. Metode pengujian kekerasan yang umum digunakan termasuk tes kekerasan rockwell, uji kekerasan Brinell, uji kekerasan Vickers, dll. Metode tes yang berbeda cocok untuk berbagai bahan dan kisaran kekerasan. Di bidang dirgantara, untuk beberapa stempel aluminium yang perlu menahan tekanan tinggi, pengujian kekerasan dapat digunakan untuk mendeteksi kekerasan permukaan mereka untuk memastikan bahwa mereka memiliki ketahanan aus yang baik dan ketahanan kelelahan selama penggunaan. Tes dampak digunakan untuk mendeteksi ketangguhan bagian stamping di bawah beban dampak. Ketangguhan dievaluasi dengan mengukur pekerjaan penyerapan dampak dari bagian -bagian stamping dalam uji dampak. Dalam produksi beberapa bagian stamping aluminium yang perlu menahan beban dampak, seperti braket airbag mobil, bagian struktural aerospace, dll., Tes dampak adalah metode uji properti mekanik yang sangat diperlukan.

Analisis metalografi adalah metode deteksi yang sangat memahami struktur internal dan kinerja bagian -bagian stamping aluminium. Ini dapat mengungkapkan karakteristik mikrostruktur bahan, seperti ukuran butir, keadaan batas butir, komposisi fase, dll., Dengan mengamati dan menganalisis struktur metalografi bagian stamping, sehingga dapat mengevaluasi kualitas dan kinerja bagian stamping. Proses analisis metalografi meliputi pengambilan sampel, inlaying, penggilingan, pemolesan, korosi dan langkah -langkah lainnya. Pertama, pilih sampel yang representatif dari bagian -bagian stamping, dan kemudian tinjau sampel dalam bahan yang sesuai untuk pemrosesan dan pengamatan berikutnya. Kemudian, menggiling dan memoles sampel yang bertatahkan untuk membuat permukaan cermin selesai. Akhirnya, gunakan agen korosif yang sesuai untuk mengoreksi permukaan sampel untuk membuat struktur metalografi muncul, sehingga dapat memfasilitasi pengamatan dan analisis di bawah mikroskop. Dalam produksi suku cadang stamping aluminium untuk velg aluminium, analisis metalografi dapat digunakan untuk mendeteksi ukuran butir dan distribusi hub roda, dan mengevaluasi kualitas casting dan efek perlakuan panasnya. Melalui analisis metalografi, dapat ditemukan apakah ada cacat seperti pori -pori, penyusutan, inklusi, dll. Di dalam hub roda, serta apakah butirannya kasar dan tidak rata, sehingga mengambil langkah -langkah tepat waktu untuk meningkatkan dan kinerja kualitas hub roda.

(Ii) Analisis cacat dan strategi peningkatan

Dalam proses produksi bagian -bagian stamping aluminium, meskipun serangkaian langkah -langkah kontrol kualitas yang ketat, berbagai cacat seperti retakan, kerutan, deformasi, goresan permukaan, dll. Mungkin masih terjadi. Cacat ini tidak hanya akan mempengaruhi kualitas dan kinerja bagian -bagian stamping, tetapi juga dapat menyebabkan penghapusan produk dan meningkatkan biaya produksi. Oleh karena itu, analisis mendalam tentang penyebab cacat ini dan proposal langkah-langkah pencegahan dan peningkatan yang sesuai sangat penting untuk meningkatkan kualitas dan efisiensi produksi suku cadang aluminium.

Retakan adalah salah satu cacat yang lebih umum dan serius pada bagian stamping aluminium. Mereka akan secara signifikan mengurangi kekuatan dan keandalan komponen stempel, dan bahkan menyebabkan produk rusak selama penggunaan. Penyebab utama retakan termasuk cacat pada bahan itu sendiri, parameter proses stamping yang tidak masuk akal, dan desain cetakan dan masalah manufaktur. Kotoran, pori -pori, pemisahan, dan cacat lainnya dalam bahan paduan aluminium akan mengurangi kekuatan dan plastisitas bahan, sehingga memudahkan bagian -bagian cap retak saat mengalami paksa. Dalam beberapa pelat paduan aluminium, jika ada lebih banyak partikel pengotor, partikel pengotor ini akan menjadi titik inisiasi retakan. Selama proses stamping, karena tegangan terkonsentrasi, retakan akan terbentuk secara bertahap di sekitar partikel pengotor dan meluas ke daerah sekitarnya. Parameter proses stamping yang tidak masuk akal, seperti celah blanking yang terlalu kecil, koefisien gambar yang terlalu kecil, dan kecepatan stamping yang terlalu cepat, juga dapat menyebabkan retakan pada bagian -bagian stamping. Jika celah blanking terlalu kecil, kekuatan blanking akan meningkat, dan tegangan geser pada material selama proses blanking akan terlalu besar, yang mudah retak; Jika koefisien gambar terlalu kecil, derajat deformasi material selama proses menggambar akan terlalu besar, melebihi batas plastik material, sehingga menyebabkan retakan; Jika kecepatan stamping terlalu cepat, bahan tidak akan memiliki cukup waktu untuk sepenuhnya cacat selama proses stamping, menghasilkan konsentrasi stres, yang juga mudah menyebabkan retakan. Masalah dalam desain dan manufaktur cetakan, seperti jari -jari fillet cetakan yang terlalu kecil, kekasaran permukaan cetakan besar, struktur cetakan yang tidak masuk akal, dll., Juga dapat menyebabkan retakan pada bagian stamping. Jari -jari fillet cetakan yang terlalu kecil akan meningkatkan resistansi material selama proses aliran, menghasilkan konsentrasi tegangan, yang mudah menyebabkan retakan; Kekasaran permukaan cetakan besar akan meningkatkan gesekan antara bahan dan cetakan, menyebabkan tekanan yang tidak rata pada material selama proses stamping, sehingga menyebabkan retakan; Struktur cetakan yang tidak masuk akal, seperti kekakuan cetakan yang tidak mencukupi dan akurasi penuntun yang buruk, akan menyebabkan cetakan berubah bentuk selama proses stamping, menyebabkan kekuatan yang tidak merata pada bagian -bagian dan retak stempel.