Memahami Bagian Stamping Tembaga dan Kegunaannya di Industri

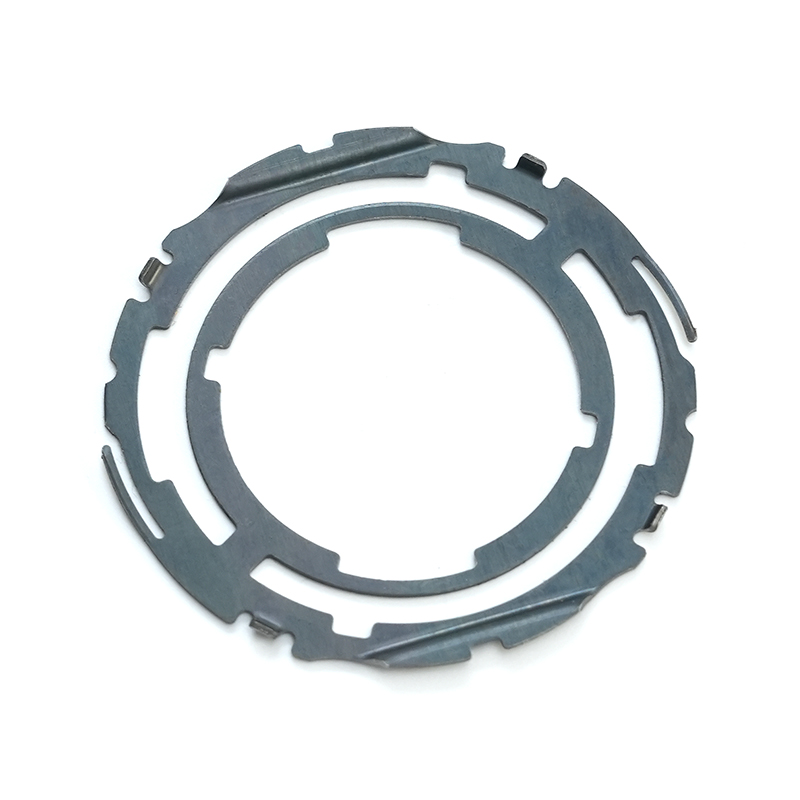

Bagian stempel tembaga adalah komponen yang dibentuk secara presisi dengan mencap lembaran tembaga atau paduan tembaga menjadi bentuk tertentu. Konduktivitas listriknya yang sangat baik, kinerja termal, dan ketahanan terhadap korosi menjadikannya penting di banyak sektor. Tidak seperti suku cadang logam pada umumnya, suku cadang stempel tembaga memerlukan kontrol dimensi dan kualitas permukaan yang ketat karena perannya dalam sistem kelistrikan dan rakitan mekanis siklus tinggi.

Industri yang sangat bergantung pada komponen stamping tembaga meliputi:

- Listrik dan elektronik — untuk konektor, terminal, dan busbar;

- Otomotif — untuk sensor, relay, kontak, dan sistem baterai EV;

- Telekomunikasi — untuk konektor RF dan pelindung konduktif;

- Mesin industri — untuk kontak tahan aus dan unit pendingin.

Pemilihan Bahan untuk Bagian Stamping Tembaga

Memilih material tembaga yang tepat sangat penting untuk performa stamping dan fungsionalitas penggunaan akhir. Sifat material mempengaruhi sifat mampu bentuk, kekuatan, konduktivitas, dan biaya. Bahan tembaga yang umum termasuk tembaga murni dan paduan tembaga seperti kuningan dan perunggu.

Nilai Tembaga Murni

Tembaga murni (seri C11000, C10100) menawarkan konduktivitas listrik dan termal tertinggi di antara logam rekayasa. Cocok untuk konektor daya dan busbar arus tinggi yang memerlukan resistansi minimal. Namun, tembaga murni memiliki kekuatan tarik yang lebih rendah dibandingkan banyak paduannya, sehingga memerlukan kontrol proses yang hati-hati untuk menghindari retak selama pengecapan.

Paduan Tembaga Umum: Kuningan dan Perunggu

Paduan tembaga seperti kuningan (tembaga‑seng) dan perunggu (tembaga‑timah) meningkatkan kekuatan dan ketahanan aus sekaligus mempertahankan konduktivitas yang wajar. Kuningan sering digunakan untuk terminal dan kontak pegas karena keseimbangan sifat mampu bentuk dan kekuatan mekaniknya. Varian perunggu dipilih untuk lingkungan yang memerlukan peningkatan ketahanan terhadap korosi atau kinerja gesekan.

Prinsip Desain untuk Bagian Stamping Tembaga

Desain efektif untuk komponen stempel tembaga lebih dari sekadar bentuk sederhana. Desain yang baik memfasilitasi kemampuan manufaktur, mengurangi sisa, dan memastikan kinerja fungsional. Prinsip-prinsip berikut memandu para insinyur selama pengembangan komponen:

- Pertahankan Ketebalan Dinding yang Seragam: Ketebalan yang tidak merata dapat menyebabkan robekan atau pegas saat pembentukan.

- Hindari Sudut Dalam yang Tajam: Gunakan jari-jari untuk meningkatkan aliran material dan mengurangi konsentrasi tegangan.

- Minimalkan Gerinda dan Tepi Tajam: Tentukan toleransi dan persyaratan penyelesaian untuk mengurangi biaya deburring sekunder.

- Pertimbangkan Efek Springback: Paduan tembaga dapat muncul kembali setelah terbentuk; tunjangan desain mengkompensasi hal ini.

Toleransi dan Spesifikasi Fitur

Bagian stempel tembaga sering kali memerlukan toleransi yang ketat karena dikawinkan dengan rakitan mekanik atau listrik lainnya. Tentukan toleransi berdasarkan fungsinya — misalnya, lebar kontak yang memengaruhi kapasitas arus atau diameter pin yang sesuai dengan rumahan. Toleransi yang lebih ketat dapat meningkatkan kompleksitas perkakas dan biaya, sehingga menyeimbangkan kebutuhan desain dengan kelayakan produksi.

Proses Pembuatan Suku Cadang Stamping Tembaga

Stamping tembaga melibatkan pengubahan bahan lembaran datar atau kumparan menjadi bagian yang kompleks menggunakan cetakan dan pengepres. Beberapa variasi proses sesuai dengan volume dan geometri yang berbeda:

Blanking dan Piercing

Blanking memotong bentuk awal dari lembaran atau gulungan. Piercing menciptakan lubang atau potongan internal. Operasi ini sering kali terjadi pada tahap pertama cetakan progresif untuk menghasilkan fitur yang dapat diulang. Pengosongan presisi tinggi mengurangi pembentukan duri dan meningkatkan kualitas pembentukan hilir.

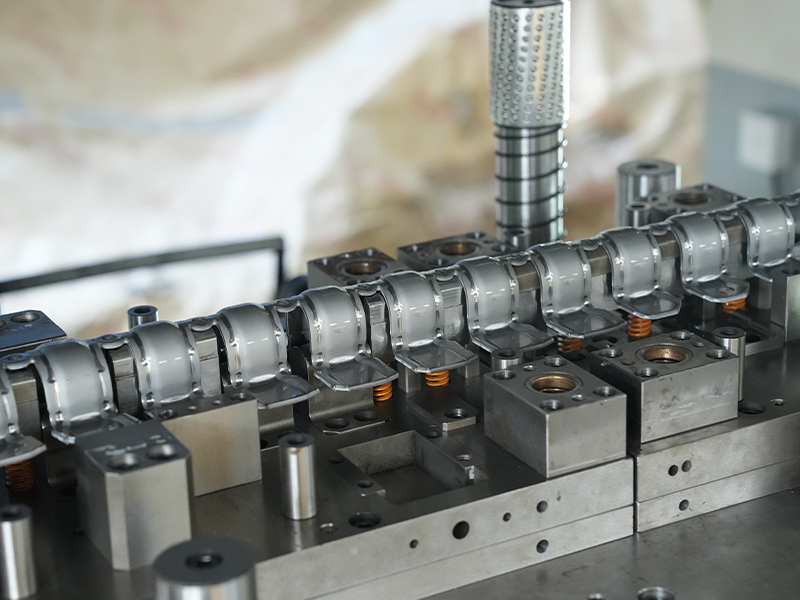

Stamping Mati Progresif

Stempel cetakan progresif menggunakan serangkaian stasiun pada satu set cetakan. Setiap stasiun menambahkan operasi seperti pembengkokan, pembuatan koin, atau pembentukan untuk membuat komponen lengkap dalam satu siklus pengepresan. Stamping progresif ideal untuk cetakan bervolume tinggi karena kecepatan dan kemampuan pengulangannya, namun biaya perkakas lebih tinggi dibandingkan cetakan sederhana, sehingga paling baik untuk proses produksi menengah hingga besar.

Pengosongan Halus untuk Tepi yang Presisi

Pengosongan halus (fine blanking) adalah proses khusus untuk komponen yang memerlukan tepian yang sangat halus dan kontrol dimensi yang ketat. Mesin ini menggunakan cetakan presisi dengan tekanan tinggi untuk mengurangi distorsi. Meskipun lebih mahal dibandingkan stamping konvensional, blanking halus menghasilkan komponen dengan akurasi geometrik yang sangat baik, cocok untuk kontak listrik kritis atau komponen mekanis presisi.

Pemilihan Perkakas dan Pers untuk Stamping Tembaga

Pilihan perkakas dan pengepres secara langsung mempengaruhi kualitas produksi, waktu siklus, dan biaya. Bahan tembaga memiliki keuletan yang baik namun dapat mengeras dengan cepat, sehingga perkakas harus kuat dan disejajarkan dengan tepat.

Bahan dan Pelapis Die

Baja perkakas karbon tinggi seperti A2 atau D2 umum digunakan untuk cetakan stempel karena ketahanan aus dan ketangguhannya. Untuk volume tinggi, baja perkakas mungkin diberi lapisan seperti TiN atau DLC untuk mengurangi gesekan dan memperpanjang umur. Cetakan blanking yang halus seringkali membutuhkan bahan yang lebih keras dan perawatan yang lebih sering.

Jenis Pers untuk Stamping Tembaga

Pengepres mekanis menawarkan kecepatan tinggi dan kemampuan pengulangan untuk pengecapan progresif. Untuk pengoperasian yang presisi atau pukulan yang lebih panjang, pengepres hidrolik dapat dipilih. Pengepres servo memberikan kontrol yang dapat diprogram untuk kecepatan variabel dan waktu tunggu, yang meningkatkan kontrol pembentukan untuk geometri kompleks.

Kontrol Kualitas dan Inspeksi untuk Bagian Stamping Tembaga

Jaminan kualitas memastikan komponen stamping tembaga memenuhi kriteria kinerja yang ditentukan. Rencana inspeksi yang kuat mengurangi sisa dan pengerjaan ulang sekaligus meningkatkan keandalan komponen.

Inspeksi Dimensi

Gunakan pengukur yang dikalibrasi, CMM (Mesin Pengukur Koordinat), atau pembanding optik untuk memverifikasi dimensi kritis. Untuk pengoperasian bervolume tinggi, sistem penglihatan otomatis dapat memeriksa fitur secara inline untuk mendeteksi penyimpangan sejak dini.

Permukaan Akhir dan Kontrol Duri

Permukaan akhir mempengaruhi ketahanan kontak listrik dan kesesuaian perakitan. Periksa permukaan apakah ada goresan, lubang, atau gerinda. Deburring mungkin diperlukan melalui proses tumbling, brushing, atau micro-deburring. Tentukan persyaratan penyelesaian permukaan dalam mikron (Ra) untuk kejelasan.

Pengujian Mekanikal dan Elektrikal

Tergantung pada aplikasinya, uji kekuatan tarik, kinerja tekukan, dan konduktivitas. Kontak listrik harus diuji ketahanan kontaknya di bawah beban. Dokumentasikan protokol pengujian untuk memastikan pengulangan dan kepatuhan terhadap standar pelanggan.

Faktor Biaya dan Pertimbangan Lead Time

Memperkirakan biaya dan waktu tunggu di awal proyek membantu menetapkan ekspektasi yang realistis. Penggerak biaya utama mencakup jenis material, kompleksitas komponen, desain perkakas, dan volume produksi. Paduan tembaga cenderung lebih mahal dibandingkan baja atau aluminium, sehingga optimalisasi desain dapat mengurangi limbah dan menurunkan biaya.

| Faktor Biaya | Dampak | Catatan |

| Jenis Bahan | Tinggi | Paduan vs tembaga murni |

| Kompleksitas Perkakas | Tinggi | Mati progresif vs sederhana |

| Volume Produksi | Sedang | Skala ekonomi |

| Persyaratan Inspeksi | Sedang | Pemeriksaan sebaris vs pemeriksaan akhir |

Waktu tunggu dipengaruhi oleh desain perkakas dan siklus persetujuan. Cetakan progresif khusus mungkin memerlukan beberapa minggu desain dan uji coba, sedangkan alat stempel sederhana dapat dikirimkan lebih cepat. Keterlibatan awal dengan pemasok membantu mengurangi penundaan.

Memilih Pemasok Stamping Tembaga yang Tepat

Memilih pemasok dengan keahlian di bidang stamping tembaga memastikan kualitas dan pengiriman tepat waktu. Evaluasi mitra potensial berdasarkan kemampuan perkakas, pengalaman material, kapasitas produksi, dan sistem inspeksi. Minta sampel atau prototipe untuk memvalidasi kemampuan sebelum melakukan proses besar.