Memahami Akar Penyebab Kerusakan Permukaan

Mencegah goresan secara efektif dimulai dengan memahami di mana dan bagaimana goresan terjadi dalam alur kerja produksi. Penyebab utamanya tidak selalu jelas. Abrasi dapat terjadi selama pengeluaran sebagian dari cetakan stempel, selama penanganan dan pemindahan antar operasi, dalam wadah atau wadah jinjing, selama proses sekunder seperti deburring, dan bahkan dalam pengemasan akhir. Kekerasan yang melekat pada baja tahan karat, meskipun tahan terhadap deformasi, secara mengejutkan rentan terhadap kerusakan dan kerusakan ketika dua permukaan logam saling bergesekan di bawah tekanan, sehingga material berpindah dan menimbulkan goresan yang terlihat. Mengenali titik-titik gesekan ini adalah langkah pertama menuju penerapan tindakan penanggulangan yang ditargetkan.

Strategi Proaktif: Pencegahan pada Sumbernya

Mitigasi kerusakan harus dimulai sejak awal proses produksi. Tujuannya adalah untuk menciptakan lingkungan di mana kontak permukaan dikontrol, diberi bantalan, atau dihilangkan.

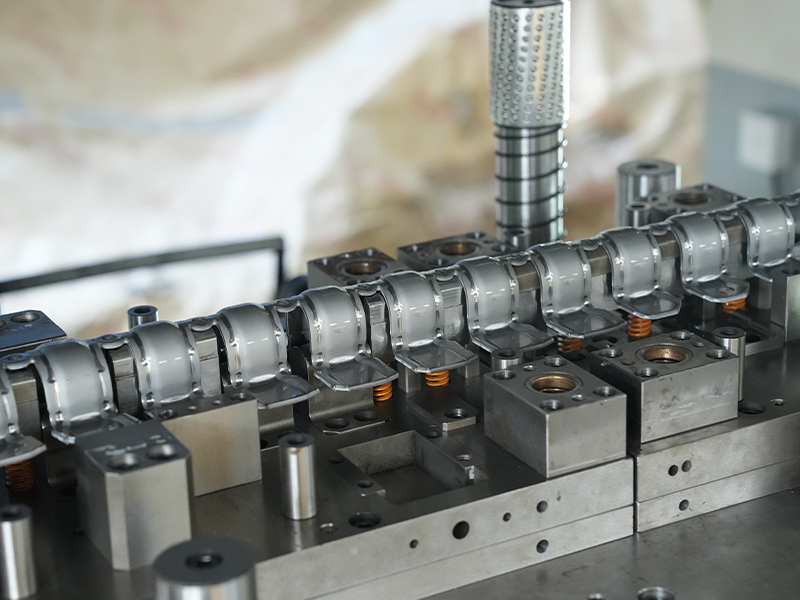

Perkakas dan Desain Die untuk Perlindungan

Desain dan pemeliharaan cetakan stempel itu sendiri sangat penting. Praktik utama meliputi:

- Memanfaatkan permukaan cetakan yang dipoles dengan permukaan akhir berkualitas tinggi (misalnya, semir cermin #8) di area yang bersentuhan dengan permukaan kritis bagian tersebut.

- Menentukan material cetakan yang sesuai seperti baja perkakas yang diperkeras atau sisipan karbida untuk menahan keausan yang dapat menimbulkan gerinda dan ketidaksempurnaan yang dapat menggores bagian.

- Menerapkan sistem ejeksi terkontrol menggunakan pegas nitrogen atau pin berbantalan untuk memastikan komponen terlepas dengan lancar dan tidak terseret melintasi permukaan baja.

- Menerapkan pelapis khusus, seperti Titanium Nitride (TiN) atau Diamond-Like Carbon (DLC), pada komponen cetakan untuk mengurangi gesekan dan keausan perekat (galling).

Pemilihan Bahan dan Proses

Memilih kelas baja tahan karat yang tepat dan parameter proses dapat memengaruhi sensitivitas permukaan secara signifikan. Bahan tempered yang dianil atau lebih lunak mungkin lebih rentan tergores dibandingkan bahan yang sangat keras, meskipun bahan tersebut lebih mudah dibentuk. Penggunaan film pelindung, baik lapisan polimer pengelupas sementara yang diaplikasikan pada stok koil sebelum dicap atau pelumas cair dengan aditif anti gores, menciptakan penghalang pengorbanan selama pembentukan dan penanganan.

Protokol Penanganan: Faktor Manusia dan Alur Kerja

Bahkan dengan perkakas yang sempurna, penanganan yang tidak tepat merupakan penyebab utama kerusakan. Menetapkan dan menerapkan protokol penanganan yang ketat tidak dapat dinegosiasikan untuk suku cadang kelas atas.

- Pelatihan Operator: Personil harus mengenakan sarung tangan katun atau nitril yang bersih dan tidak berbulu untuk mencegah sidik jari dan kontak logam langsung. Mereka harus dilatih untuk menangani bagian-bagian pada bagian tepinya atau permukaan yang tidak kritis.

- Desain Tempat Kerja: Gunakan permukaan yang empuk dan non-abrasif (misalnya alas PVC, kain kempa, atau silikon) di semua tempat kerja, area inspeksi, dan tempat pengemasan.

- Pemisahan dan Penyimpanan Bagian: Jangan biarkan bagian yang dicap terjatuh atau bergesekan dalam jumlah besar. Gunakan pemisah, pembagi, atau slot individual di baki. Untuk penyimpanan dalam proses, tumpuk komponen dengan kertas atau busa pelindung interleaving.

Lingkungan Terkendali untuk Operasi Sekunder

Proses seperti pengelasan, penggilingan, pemolesan, dan pembersihan mempunyai risiko tinggi. Pisahkan operasi ini secara fisik atau sementara dari area perakitan yang bersih. Peralatan dan perlengkapan khusus harus digunakan untuk mencegah kontaminasi silang dengan baja karbon atau serpihan abrasif. Misalnya, gunakan roda dan sikat kawat yang hanya terbuat dari baja tahan karat. Sistem pembersihan otomatis (ultrasonik, pasivasi) lebih disukai daripada penggosokan manual, yang dapat menyebabkan goresan yang tidak konsisten.

Pengemasan: Lapisan Pertahanan Terakhir

Pengemasan adalah langkah terakhir dan penting untuk menjaga integritas permukaan melalui pengiriman. Pengemasannya harus melumpuhkan bagian tersebut sepenuhnya. Metode umum yang efektif meliputi:

| Metode Pengemasan | Terbaik Untuk | Bahan Utama |

| Kemasan VCI (Volatile Corrosion Inhibitor). | Mencegah korosi dan abrasi ringan | Kertas VCI, busa, atau film |

| Rongga Busa Khusus | Bagian bernilai tinggi atau halus dengan geometri kompleks | Busa polietilen atau poliuretan |

| Baki Plastik Terkompartemen | Bagian kecil hingga sedang bervolume tinggi | Plastik disipatif statis atau konduktif |

| Kecilkan / Regangkan Bungkus dengan Pelindung Tepi | Bagian yang besar dan datar atau unit rakitan | Film polietilen dengan pelindung sudut busa |

Inspeksi, Penyortiran, dan Tindakan Perbaikan

Proses kendali mutu yang kuat sangat penting untuk menangkap dan mengatasi cacat permukaan. Inspeksi harus dilakukan di bawah pencahayaan terkendali (seringkali lampu LED putih) pada tahap-tahap penting: setelah pencetakan, setelah operasi sekunder, dan sebelum pengemasan akhir. Tetapkan Batas Kualitas yang Dapat Diterima (AQL) berbasis sampel yang jelas untuk goresan permukaan, dengan menentukan panjang, kedalaman, dan lokasi yang diperbolehkan. Setiap bagian yang tidak sesuai harus dikarantina. Untuk cacat kecil, prosedur pemolesan yang terkontrol dan disetujui menggunakan bahan abrasif yang semakin halus (misalnya, dari sabuk Scotch-Brite hingga senyawa penggosok berbutir halus) dapat digunakan untuk pengerjaan ulang, namun hal ini harus dikelola dengan hati-hati untuk menghindari perubahan dimensi kritis.

Membangun Budaya Kesadaran Permukaan

Pada akhirnya, mencegah goresan Bagian Stamping Baja Tahan Karat bukanlah perbaikan satu langkah melainkan sistem yang komprehensif. Hal ini memerlukan integrasi pertimbangan mulai dari desain awal dan rekayasa perkakas hingga dermaga pengiriman. Produsen paling sukses memupuk budaya di mana setiap anggota tim, mulai dari operator pers hingga spesialis pengemasan, memahami peran mereka dalam menjaga integritas permukaan. Hal ini dicapai melalui pelatihan berkelanjutan, prosedur operasi standar (SOP) yang jelas untuk penanganan, dan investasi pada bahan dan peralatan pelindung yang tepat, yang memandangnya bukan sebagai biaya tetapi sebagai perlindungan penting untuk kualitas produk dan kepuasan pelanggan.