Bagian Stamping Tembaga banyak digunakan di berbagai industri karena konduktivitas listriknya yang sangat baik, resistensi termal, dan resistensi korosi. Komponen -komponen presisi ini diproduksi melalui proses pembentukan logam yang disebut stamping, di mana lembaran tembaga ditekan ke dalam bentuk -bentuk tertentu menggunakan mati dan pukulan.

Artikel ini mengeksplorasi manfaat, aplikasi, proses manufaktur, dan pertimbangan utama untuk memilih bagian -bagian stamping tembaga. Kami juga akan memberikan wawasan tentang tren industri dan standar kualitas untuk membantu Anda membuat keputusan yang tepat.

Keuntungan dari Bagian Stamping Tembaga

Tembaga adalah bahan yang disukai untuk bagian yang dicap karena sifatnya yang unik:

- Konduktivitas listrik yang tinggi - Ideal untuk konektor listrik, terminal, dan busbar.

- Konduktivitas termal yang sangat baik - Digunakan dalam heat sink dan komponen pendingin.

- Resistensi korosi - Cocok untuk lingkungan yang keras.

- Kelenturan & keuletan - Mudah dibentuk menjadi bentuk kompleks tanpa retak.

- Umur panjang -Tahan terhadap keausan, memastikan daya tahan dalam aplikasi penggunaan tinggi.

Aplikasi Umum Bagian Stamping Tembaga

Stamping tembaga sangat penting di berbagai industri:

| Industri | Aplikasi |

| Elektronik | Konektor, terminal, relay, sakelar, pemutus sirkuit. |

| Otomotif | Kontak baterai, sensor, kotak sekering, komponen harness kabel. |

| Energi terbarukan | Konektor panel surya, komponen inverter, sistem listrik turbin angin. |

| Telekomunikasi | RF Shielding, komponen antena, bagian transmisi sinyal. |

| Alat kesehatan | Elektroda presisi, komponen peralatan diagnostik. |

Proses pembuatan suku cadang stamping tembaga

Produksi stamping tembaga berkualitas tinggi melibatkan beberapa langkah:

1. Pemilihan materi

- Tembaga murni (C11000) untuk konduktivitas tinggi.

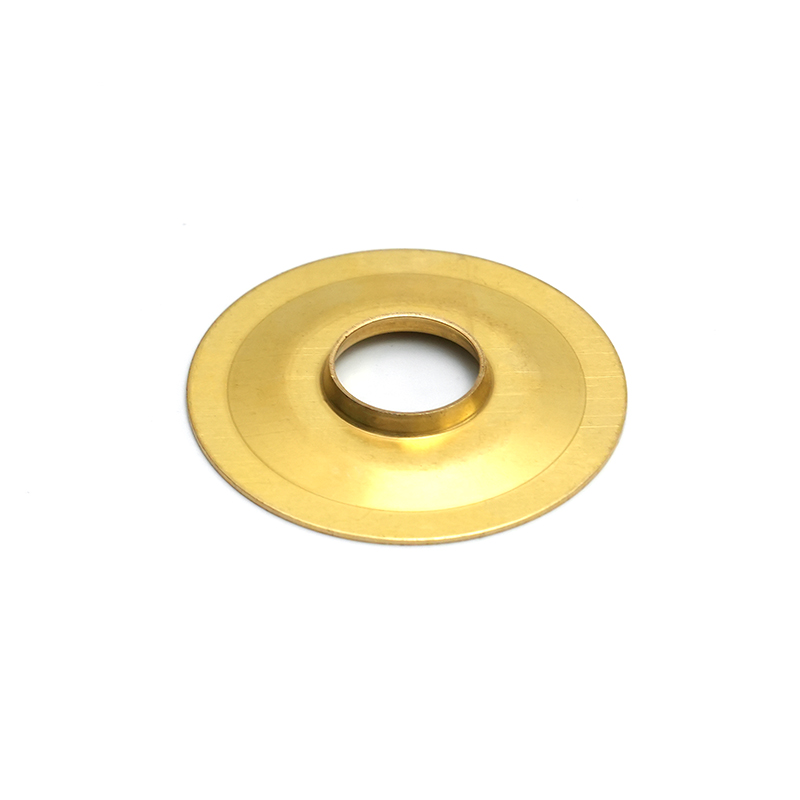

- Paduan tembaga (kuningan, perunggu) untuk peningkatan kekuatan dan ketahanan korosi.

2. Blanking

- Lembar dipotong menjadi kosong yang lebih kecil sebelum dibentuk.

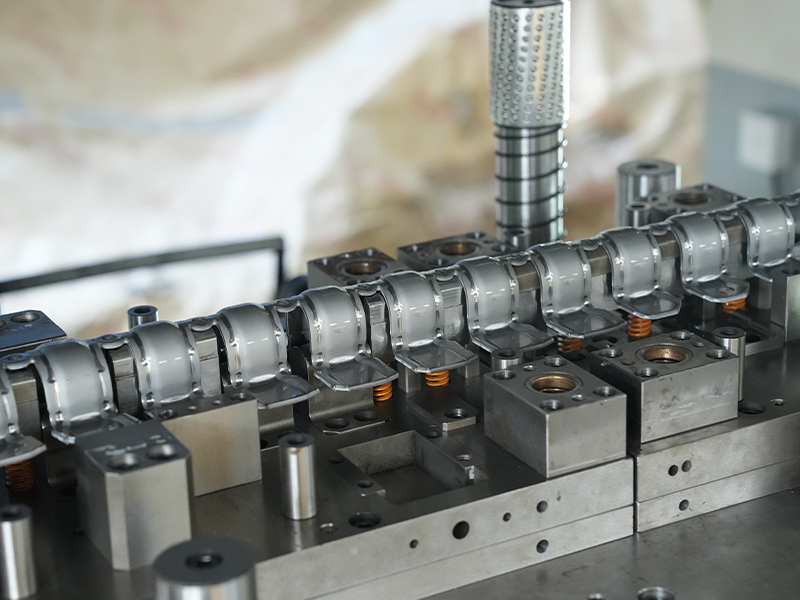

3. Stamping/Forming

- Mati membentuk tembaga ke dalam bentuk yang diinginkan melalui meninju, menekuk, atau menggambar dalam.

4. Finishing

- Deburring, piring (timah, nikel, atau perak), atau anil untuk peningkatan kinerja.

5. Inspeksi Kualitas

- Pemeriksaan dimensi, tes konduktivitas, dan tes stres memastikan keandalan.

Pertimbangan utama saat memilih bagian stamping tembaga

Untuk memastikan kinerja yang optimal, pertimbangkan faktor -faktor berikut:

1. Kelas material

- Tembaga pitch keras elektrolitik (ETP) (C11000): Terbaik untuk aplikasi listrik.

- Paduan Tembaga (C26000 Brass, C51000 Fosfor Bronze): Digunakan di mana kekuatan dan ketahanan aus sangat penting.

2. Ketepatan & Toleransi

- Toleransi ketat (± 0,05mm) diperlukan untuk elektronik kinerja tinggi.

3. permukaan akhir

- Pelapisan (timah, nikel, atau emas) mungkin diperlukan untuk resistensi korosi atau kemampuan solder.

4. Volume Produksi

- Stamping die progresif untuk pesanan volume tinggi.

- Metode alat-dan-die untuk bagian kustom, volume rendah.

Tren Industri dalam Stamping Tembaga

- Miniaturisasi -Permintaan untuk komponen yang lebih kecil dan presisi tinggi dalam elektronik.

- Manufaktur berkelanjutan - Peningkatan penggunaan tembaga daur ulang.

- Otomatisasi - CNC dan stamping robot meningkatkan efisiensi dan konsistensi.

- Aplikasi frekuensi tinggi - Perangkat 5G dan IoT memerlukan stamping tembaga canggih.

Standar kualitas untuk bagian yang dicap tembaga

Untuk memastikan keandalan, produsen mematuhi standar industri seperti:

- ASTM B370 (Lembaran tembaga/strip untuk aplikasi listrik)

- ISO 9001 (Sistem manajemen kualitas)

- Kepatuhan Rohs & Reach (Pembatasan zat berbahaya)

Kesimpulan

Bagian -bagian stamping tembaga memainkan peran penting dalam industri modern, menawarkan konduktivitas, daya tahan, dan keserbagunaan yang tak tertandingi. Baik untuk aplikasi elektronik, otomotif, atau energi terbarukan, memilih bahan yang tepat, tingkat presisi, dan proses manufaktur adalah kunci untuk kinerja.

Dengan memahami metode produksi, aplikasi, dan tren industri, bisnis dapat membuat keputusan yang tepat saat mencari cap tembaga. Seiring kemajuan teknologi, permintaan untuk komponen tembaga yang berkualitas tinggi dan presisi akan terus tumbuh.